Введение в процессы литья под давлением

Литье под давлением — широко используемый производственный процесс для производства металлических компонентов с высокой точностью и повторяемостью. Он включает в себя нагнетание расплавленного металла в полость формы под высоким давлением для формирования сложных форм. В литье под давлением существуют разные подходы, такие как обычное литье под давлением и прецизионная форма для обрезки литье под давлением. Понимание различий между этими процессами имеет важное значение для производителей и проектировщиков при выборе метода для конкретных приложений. Выбор процесса влияет на точность размеров, качество поверхности, механические свойства и эффективность производства.

Обзор обычного литья под давлением

Обычное литье под давлением — это традиционный подход, при котором расплавленный металл впрыскивается в предварительно обработанную полость формы, дает ему возможность затвердеть, а затем выбрасывается. После отливки используются процессы вторичной обрезки для удаления лишнего материала, такого как заусенцы, литники и направляющие. Хотя этот метод подходит для широкого спектра применений, он часто приводит к дополнительным этапам чистовой обработки, возможным отклонениям размеров и более высокому проценту брака для компонентов с жесткими допусками.

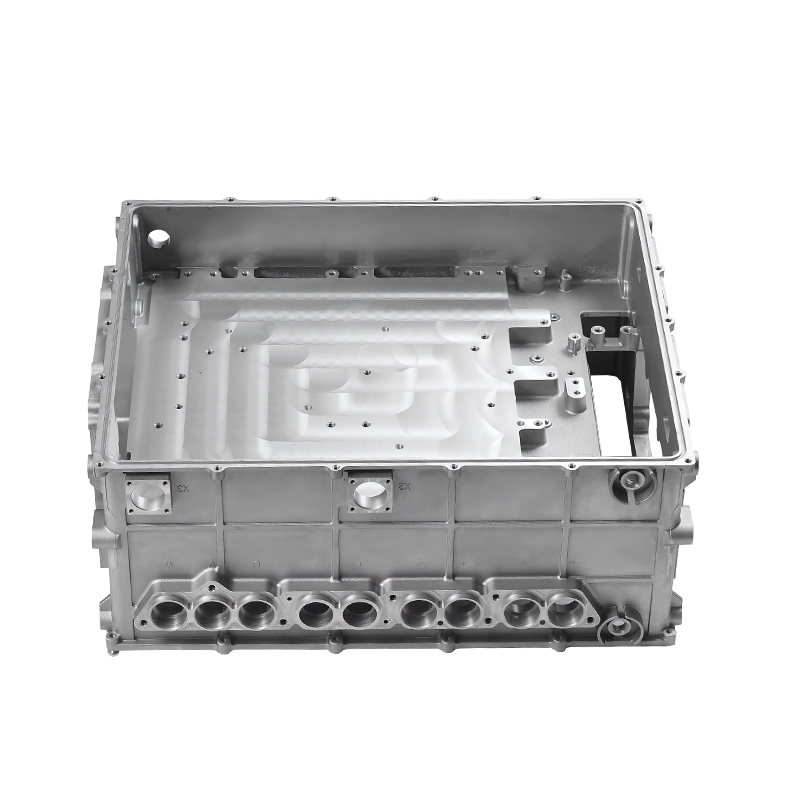

Обзор прецизионных пресс-форм для литья под давлением

Прецизионное литье под давлением в форме обрезки превосходит обычное литье под давлением за счет интеграции процесса обрезки непосредственно в конструкцию матрицы. В этом методе форма спроектирована таким образом, чтобы обеспечить точное удаление лишнего материала во время начального цикла литья. Такая интеграция уменьшает или устраняет необходимость в отдельных операциях обрезки и обеспечивает более высокую точность размеров. Прецизионное литье под давлением в форме обрезки особенно полезно для компонентов со сложной геометрией или жесткими допусками, где последующая обработка может привести к несоответствию.

Различия в конструкции пресс-формы

Конструкция пресс-формы является одним из основных отличий между обычным литьем под давлением и прецизионным литьем под давлением. Обычные формы для литья под давлением в первую очередь ориентированы на формирование формы детали, тогда как обрезка выполняется отдельно. Пресс-формы для прецизионной обрезки включают дополнительные полости, выталкивающие штифты и режущие кромки, обеспечивающие точную обрезку во время выталкивания. В результате получается компонент с минимальным засветом, равномерными краями и меньшими требованиями к постобработке. Сложность конструкции пресс-формы выше при точной обрезке, но она обеспечивает более стабильные результаты при крупносерийном производстве.

Сравнение особенностей конструкции пресс-формы

| Особенность | Обычное литье под давлением | Прецизионная обрезка пресс-форм для литья под давлением |

|---|---|---|

| Сложность плесени | Умеренный | Высокий, включает встроенные функции обрезки |

| Процесс обрезки | Отдельная вторичная операция | Интегрируется в форму во время литья |

| Точность размеров | Умеренный, may require adjustments | Высокие, уменьшенные отклонения |

| Вспышка и лишний материал | Требуется удаление | Минимизировано во время каста |

Различия в эффективности производства

Прецизионное литье под давлением в форме обрезки обеспечивает преимущества в эффективности производства за счет объединения литья и обрезки в одной операции. Обычное литье под давлением требует дополнительного времени и труда для удаления заусенцев и выполнения отделочных операций. За счет сокращения постобработки прецизионные формы для обрезки могут сократить время цикла, снизить трудозатраты и увеличить общую производительность. Снижение необходимости во вторичных операциях также сводит к минимуму вероятность ошибок или повреждений во время транспортировки.

Материальные и механические аспекты

Выбор метода литья под давлением может повлиять на механические свойства и использование материала конечного компонента. Прецизионное литье под давлением в форме обрезки позволяет получить детали более однородной толщины и с меньшей концентрацией напряжений, что может улучшить структурную целостность. Обычное литье под давлением в сочетании с отдельной обрезкой может привести к появлению незначительных дефектов или неровных поверхностей, которые могут повлиять на механические характеристики. Точная обрезка помогает оптимизировать использование материала и сократить отходы, способствуя рентабельному производству.

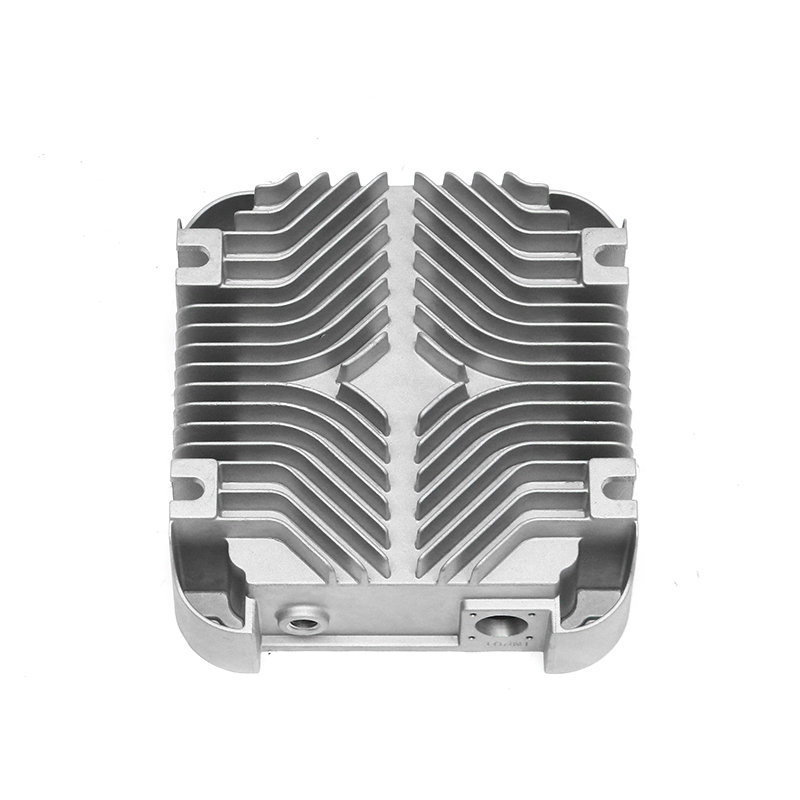

Отделка поверхности и эстетические различия

Отделка поверхности – еще одна область, где прецизионная форма для обрезки die casting дает преимущества. Обычные детали, отлитые под давлением, могут иметь неровные края, остаточный заусенец или следы от вторичной обрезки. Прецизионные формы для обрезки позволяют получить более чистые края и более гладкие поверхности непосредственно из формы, что снижает необходимость в шлифовании, полировке или других процессах отделки. Эта функция особенно ценна для видимых деталей или компонентов, требующих высококачественной эстетики поверхности.

Сравнение поверхностных и механических характеристик

| Аспект | Обычное литье под давлением | Прецизионная обрезка пресс-форм для литья под давлением |

|---|---|---|

| Гладкость поверхности | Умеренный, requires finishing | Высокая, требуется минимальная отделка |

| Однородность края | Может измениться после обрезки | Стабильность благодаря встроенной обрезке |

| Структурная целостность | Хорошо, могут быть точки стресса | Улучшенная, равномерная толщина уменьшает дефекты |

| Материальные отходы | Выше из-за вторичной обрезки | Более низкий интегрированный процесс сводит к минимуму отходы |

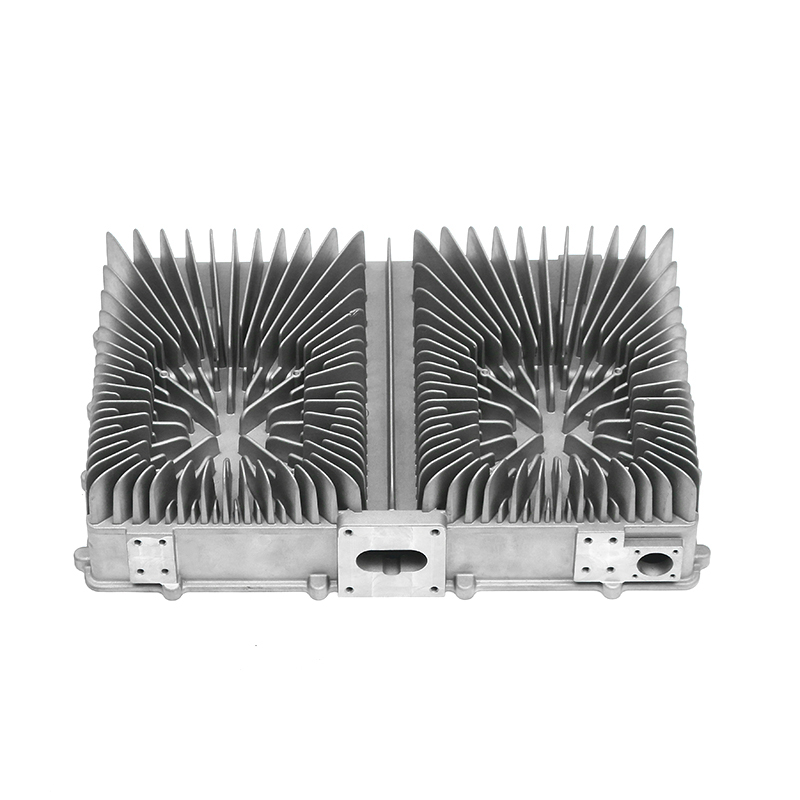

Приложения и варианты использования

Прецизионное литье под давлением в форме обрезки особенно подходит для отраслей, требующих высокоточных компонентов, таких как автомобилестроение, электроника, аэрокосмическая промышленность и медицинское оборудование. Этот метод выгоден для деталей со сложной геометрией, тонкими стенками или эстетическими требованиями. Обычное литье под давлением по-прежнему подходит для изготовления больших и простых деталей, где высокие допуски и качество поверхности не имеют решающего значения. Выбор подходящего процесса литья под давлением зависит от таких факторов, как сложность компонента, объем производства, требования к материалам и соображения стоимости.

Стоимость последствий

Хотя прецизионное литье под давлением в форме с обрезкой может потребовать более высоких первоначальных затрат на проектирование и производство формы из-за ее сложности, это может привести к снижению общих производственных затрат. Сокращение трудозатрат на вторичную обрезку, сокращение отходов материала и сокращение производственных циклов способствуют повышению экономической эффективности. Обычное литье под давлением требует меньших затрат на пресс-форму, но может повлечь за собой более высокие затраты на рабочую силу и отделку, особенно при крупносерийном производстве или при производстве компонентов, требующих жестких допусков.

Вопросы стоимости и производства

| Фактор | Обычное литье под давлением | Прецизионная обрезка пресс-форм для литья под давлением |

|---|---|---|

| Стоимость пресс-формы | Нижний | Выше благодаря встроенной конструкции обрезки |

| Постобработка труда | Выше, требует обрезки и отделки | Минимальный, встроенная обрезка |

| Использование материалов | Умеренный | Улучшение и сокращение отходов |

| Скорость производства | Умеренный | Выше, меньше вторичных операций |

Заключение о преимуществах прецизионного литья под давлением в пресс-форме

Прецизионное литье под давлением в форме обрезки имеет ряд преимуществ по сравнению с обычным литьем под давлением, включая более высокую точность размеров, улучшенное качество поверхности, сокращение постобработки и лучшее использование материала. Хотя первоначальные затраты на проектирование пресс-формы и производство могут быть выше, общая эффективность, стабильность и качество компонентов часто оправдывают инвестиции, особенно для высокоточного или крупносерийного производства. Понимание различий между этими процессами позволяет производителям выбрать оптимальный метод на основе требований к компонентам, производственных целей и затрат.