Введение в литье под давлением автомобильных водяных насосов

Автомобильные водяные насосы играют решающую роль в системе охлаждения автомобиля, обеспечивая циркуляцию охлаждающей жидкости через двигатель и предотвращая перегрев. Производство этих компонентов требует точности и эффективности, поэтому литье под давлением стало популярным методом производства. Литье под давлением — это процесс, при котором расплавленный металл впрыскивается в форму для изготовления высокодетализированных и долговечных деталей. Этот метод предлагает многочисленные преимущества по сравнению с традиционными технологиями производства, особенно с точки зрения сокращения отходов, повышения энергоэффективности и содействия экологической устойчивости.

Процесс литья под давлением и его роль в производстве

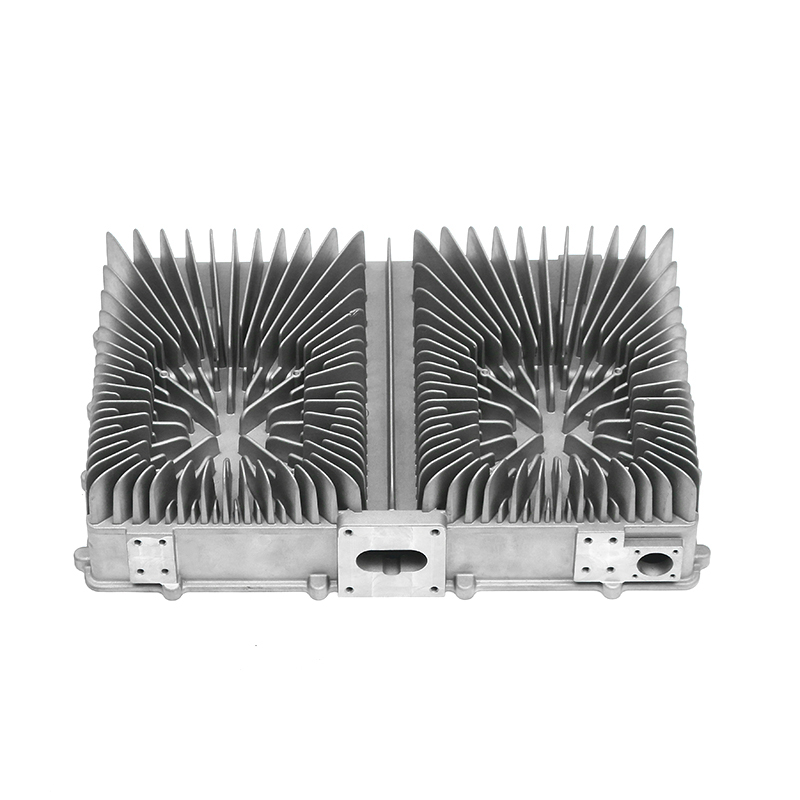

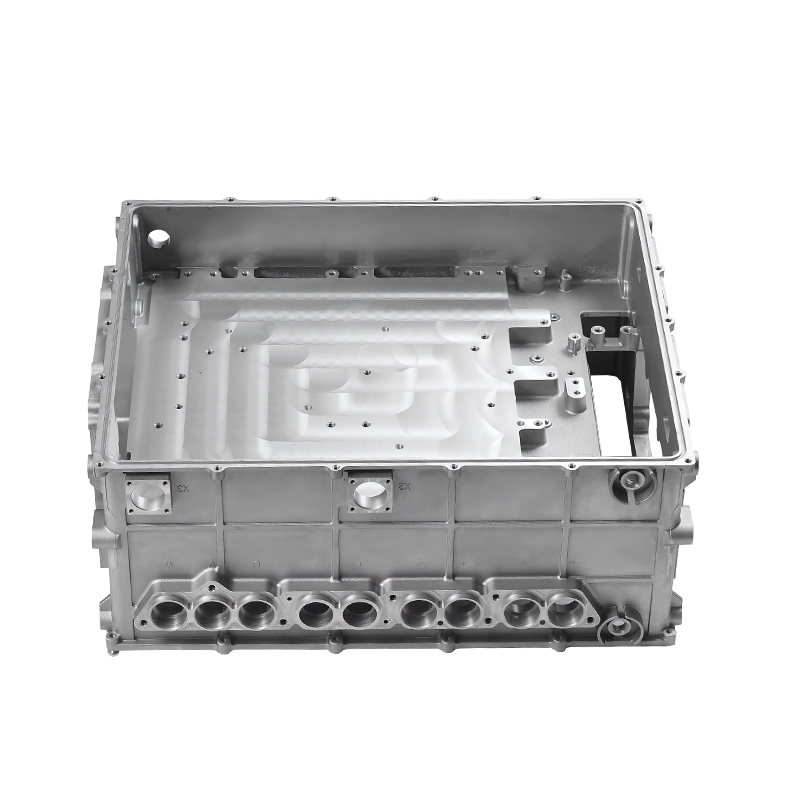

Литье под давлением — это производственный процесс, используемый для изготовления металлических деталей путем нагнетания расплавленного металла в форму под высоким давлением. Этот метод используется для изготовления самых разных деталей в таких отраслях, как автомобилестроение, авиакосмическая промышленность и электроника. В случае автомобильных водяных насосов литье под давлением позволяет создавать детали сложной конструкции и высокой точности размеров. Точность, обеспечиваемая литьем под давлением, гарантирует, что детали идеально подходят к системе охлаждения автомобиля, повышая как производительность, так и долговечность. Благодаря использованию высококачественных материалов, таких как сплавы алюминия и магния, литье под давлением также снижает вес автомобильного водяного насоса, способствуя повышению топливной эффективности.

Сокращение отходов материала при литье под давлением

Одно из ключевых экологических преимуществ литья под давлением, особенно при производстве автомобильные водяные насосы , – сокращение материальных отходов. Традиционные методы производства, такие как механическая обработка, часто приводят к образованию значительного количества металлолома, который необходимо утилизировать или переработать. Напротив, литье под давлением представляет собой процесс, близкий к чистой форме, а это означает, что конечная деталь имеет близкие к своим окончательным размерам прямо из формы. Это значительно сводит к минимуму необходимость во вторичных процессах, таких как механическая обработка, которые могут привести к образованию значительного количества отходов. Кроме того, любой избыток металла в процессе литья под давлением, например, переливы или литники, можно переработать и повторно использовать в последующих производственных циклах, что еще больше снижает количество отходов и экономит ресурсы.

Энергоэффективность в процессе литья под давлением

Потребление энергии является решающим фактором в любом производственном процессе, а литье под давлением дает заметные преимущества с точки зрения энергоэффективности. Этот процесс требует использования оборудования под высоким давлением для впрыска расплавленного металла в формы, но энергия, используемая в этом процессе, относительно невелика по сравнению с другими технологиями производства, такими как ковка или литье в песчаные формы. Эта эффективность обусловлена точностью форм для литья под давлением, которые уменьшают необходимость чрезмерного нагрева или охлаждения. Кроме того, высокая прочность и долговечность литых компонентов, таких как автомобильные водяные насосы, сокращают частоту замен, что еще больше снижает общие затраты энергии, необходимые для производства и использования.

Улучшенные возможности переработки

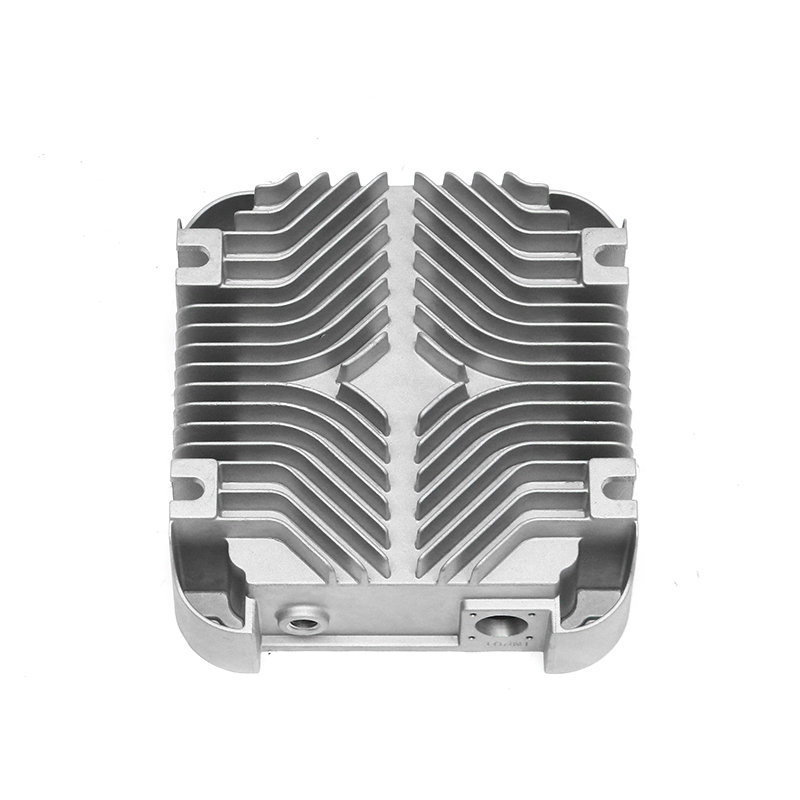

Переработка играет важную роль в повышении экологической устойчивости литья под давлением, особенно в автомобильной промышленности. Литые компоненты, такие как автомобильные водяные насосы, часто изготавливаются из алюминиевых и магниевых сплавов, которые легко перерабатываются. Процесс переработки этих материалов требует значительно меньше энергии по сравнению с производством нового металла из сырых руд. Алюминий, например, можно многократно перерабатывать без потери своих свойств, что делает его экологически чистым выбором для производства автомобильных водяных насосов. Используя переработанные материалы в процессе литья под давлением, производители могут снизить спрос на первичные металлы, снизив потребление энергии и уменьшив воздействие на окружающую среду, связанное с добычей и очисткой металлов.

Сокращение выбросов углекислого газа в автомобилестроении

Производство автомобилей является энергоемким, и сокращение выбросов углекислого газа в результате этого процесса имеет важное значение для достижения целей устойчивого развития. Литье под давлением помогает снизить выбросы углекислого газа при производстве автомобильных водяных насосов несколькими способами. Во-первых, за счет сокращения отходов материалов и потребления энергии снижается общее воздействие производства на окружающую среду. Во-вторых, использование легких материалов, таких как алюминий и магний, в деталях, литых под давлением, способствует снижению веса автомобиля, что, в свою очередь, повышает топливную экономичность и снижает выбросы в течение срока службы автомобиля. Меньший вес автомобильного водяного насоса также снижает количество энергии, необходимой для транспортировки автомобиля во время производства и доставки, что еще больше снижает выбросы углекислого газа, связанные с цепочкой поставок.

Повышение долговечности автомобильных водяных насосов

Прочность и долговечность автомобильных водяных насосов, изготовленных методом литья под давлением, также способствуют сохранению окружающей среды. Литые водяные насосы известны своей высокой прочностью и устойчивостью к износу и коррозии, что продлевает срок их службы. В результате транспортные средства, оснащенные литыми водяными насосами, с меньшей вероятностью будут требовать частой замены, что снижает количество отходов, образующихся из выброшенных деталей. Более долговечные компоненты также способствуют снижению требований к техническому обслуживанию и снижению потребления ресурсов, необходимых для ремонта и замены деталей. Увеличивая срок службы автомобильных водяных насосов, литье под давлением помогает продвигать более устойчивый подход к производству и использованию автомобилей.

Снижение потребности в упаковке и транспортировке

Точность производства литья под давлением также приводит к тому, что детали становятся более однородными и пригодными для использования, что снижает необходимость в лишней упаковке и транспортировке. Поскольку размеры отлитых под давлением деталей очень точны, нет необходимости в дополнительных этапах обработки или индивидуальной упаковке для защиты деталей во время транспортировки. Такое сокращение упаковки не только снижает использование материалов, но и снижает воздействие на окружающую среду, связанное с транспортировкой избыточных материалов. Кроме того, легкий вес автомобильных водяных насосов, отлитых под давлением, снижает транспортные расходы и выбросы, поскольку требуется меньше ресурсов для перемещения готовых деталей от производителя на завод по сборке автомобилей.

Экономическая эффективность и ее связь с экологической устойчивостью

Хотя первоначальная стоимость оборудования и форм для литья под давлением может быть высокой, долгосрочная экономическая эффективность этого метода дает косвенные преимущества для окружающей среды. Сокращение отходов материалов, энергопотребления и необходимости дополнительной обработки помогает снизить общую стоимость единицы продукции. Эту экономию средств можно реинвестировать в дальнейшее совершенствование технологий производства или реализацию других инициатив в области устойчивого развития. Кроме того, снижение частоты ремонта и замены, связанное с литыми автомобильными водяными насосами, помогает снизить общую стоимость владения для потребителей, что стимулирует использование более экологически чистых продуктов.

Влияние на цепочку поставок и местную экономику

Литье под давлением также может оказать положительное влияние на цепочку поставок и местную экономику. Поскольку детали, отлитые под давлением, часто производятся в непосредственной близости от сборочных предприятий, расстояния транспортировки можно свести к минимуму, что снижает воздействие на окружающую среду, связанное с доставкой на большие расстояния. Более того, высокая эффективность литья под давлением означает, что для производства того же количества деталей требуется меньше сырья, что помогает экономить ресурсы. Возросший спрос на компоненты, отлитые под давлением, также может создать рабочие места на местных производственных предприятиях, поддерживая экономику регионов, сохраняя при этом упор на экологическую устойчивость.

Проблемы и будущее развитие литья под давлением

Хотя литье под давлением дает ряд экологических преимуществ, существуют проблемы, которые необходимо решить для дальнейшего повышения его устойчивости. Например, производство алюминиевых и магниевых сплавов для литья под давлением по-прежнему может быть энергоемким, особенно на стадиях добычи и обработки. Однако по мере развития технологий появляются новые методы более энергоэффективного производства и переработки сплавов. Исследователи изучают альтернативные материалы и инновационные методы, такие как 3D-печать, которые могут еще больше снизить потребление энергии и отходы в производственном процессе. Развитие более устойчивых методов литья под давлением будет иметь важное значение для удовлетворения растущего спроса на экологически чистое автомобильное производство.

Сравнительная таблица экологических преимуществ

| Выгода | Влияние литья под давлением |

|---|---|

| Сокращение материальных отходов | Минимальное количество отходов и лишнего материала, возможность переработки металла от предыдущих отливок. |

| Энергоэффективность | Более низкое энергопотребление по сравнению с традиционными методами литья и механической обработки. |

| Возможности переработки | Высокая возможность вторичной переработки таких материалов, как алюминий и магний, снижает добычу ресурсов и потребление энергии. |

| Сокращение выбросов углекислого газа | Сокращение выбросов благодаря легким материалам, меньшему расходу энергии при транспортировке и более долговечным деталям. |

| Прочность и долговечность | Детали служат дольше, что снижает потребность в замене и сводит к минимуму отходы с течением времени. |

| Экономическая эффективность | Снижение общих производственных затрат, позволяющее реинвестировать в устойчивые методы работы |