Введение в обработку поверхности пресс-формы

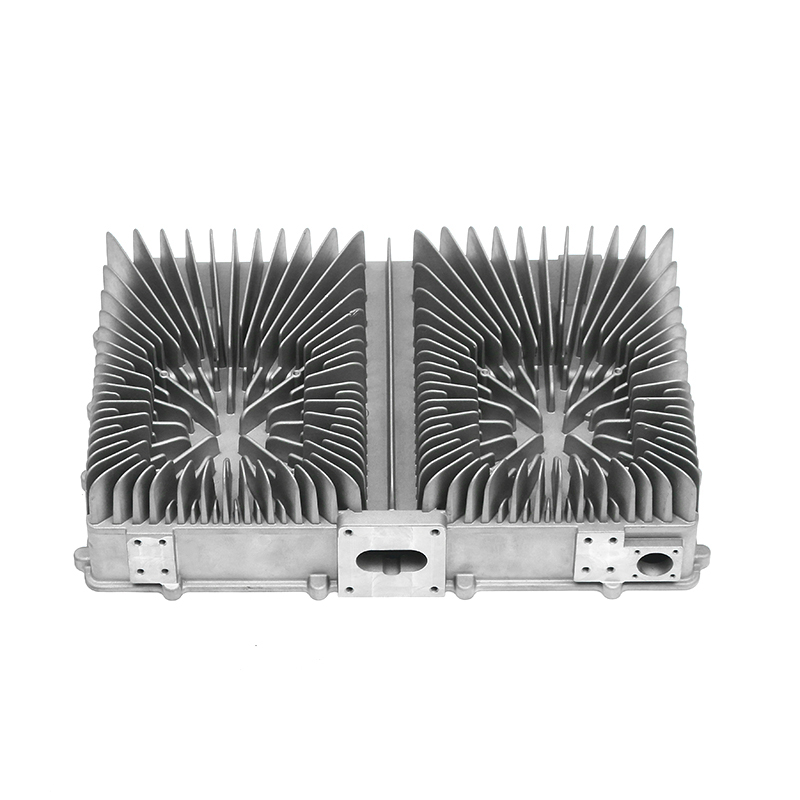

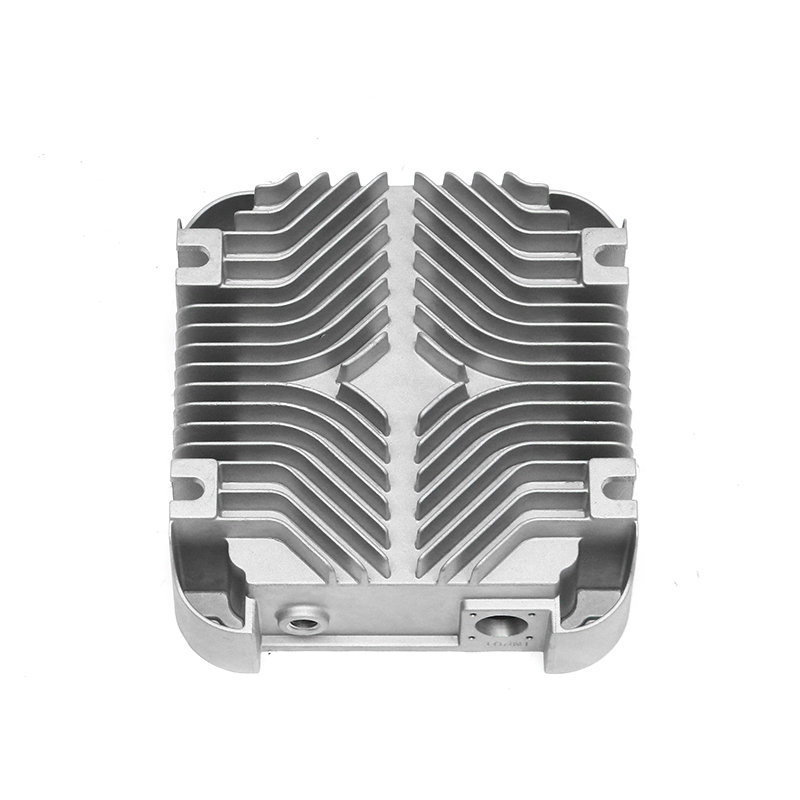

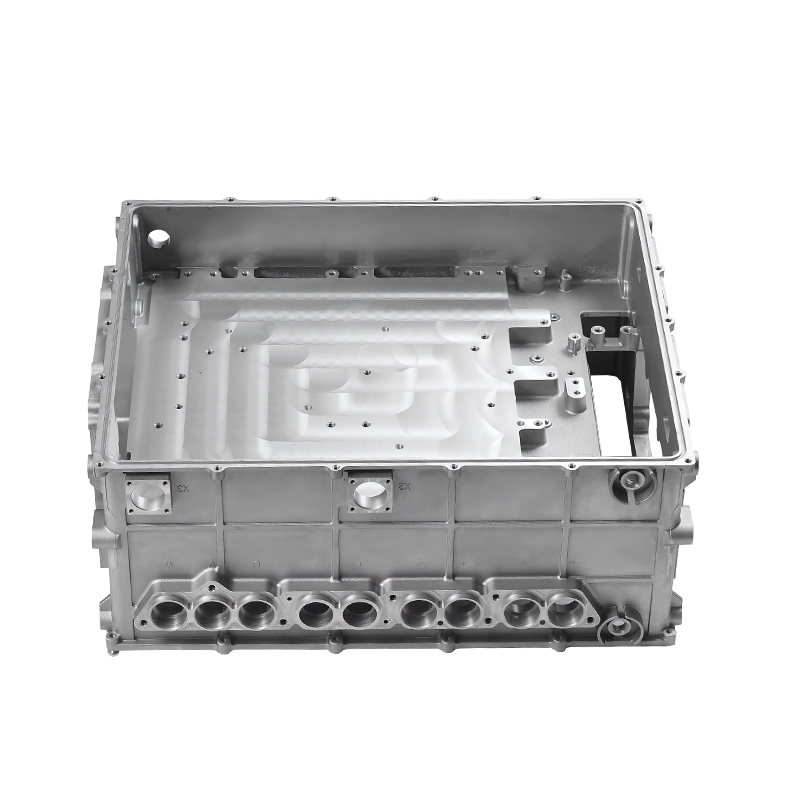

Прецизионное литье под давлением в пресс-формах предполагает использование высококачественных форм для производства компонентов с жесткими допусками и гладкими поверхностями. Долговечность и производительность этих форм имеют решающее значение для поддержания стабильной производительности и снижения производственных затрат. Обработка поверхности применяется к прецизионным формам для обрезки для повышения износостойкости, уменьшения трения и предотвращения коррозии. Эти обработки могут продлить срок службы формы, улучшить качество отливки и свести к минимуму время простоя, вызванное обслуживанием или заменой формы.

Распространенные способы обработки поверхности прецизионных форм для обрезки

Доступны различные виды обработки поверхности прецизионные формы для обрезки , каждый из которых предлагает определенные преимущества. Термическая обработка, такая как азотирование или цементация, увеличивает твердость поверхности формы, улучшая устойчивость к износу и деформации. Покрытия, такие как нитрид титана (TiN) или нитрид хрома (CrN), обеспечивают дополнительную защиту от истирания и коррозии. Методы полировки и микрофинишной обработки уменьшают шероховатость поверхности, облегчая извлечение отлитых деталей и снижая вероятность образования заусенцев. Выбор подходящей обработки поверхности зависит от отливаемого материала, объема производства и ожидаемых эксплуатационных напряжений в форме.

Методы термообработки

Термическая обработка является основным методом повышения долговечности пресс-формы. Азотирование вводит азот в поверхностный слой формы, повышая твердость и износостойкость без существенного воздействия на материал стержня. Науглероживание включает в себя введение углерода в поверхность для повышения прочности и снижения поверхностной усталости. Эти процессы помогают формам выдерживать повторяющиеся впрыски расплавленного металла под высоким давлением и операции по обрезке, выполняемые во время прецизионного литья под давлением. Термически обработанные формы могут сохранять стабильность размеров в течение более длительных производственных циклов, сокращая частоту технического обслуживания.

Технологии нанесения покрытий

Покрытия обеспечивают дополнительный уровень защиты помимо термической обработки. Покрытия из нитрида титана (TiN) обладают высокой твердостью и низким коэффициентом трения, что может снизить износ, вызванный контактом металла с металлом, и облегчить извлечение компонентов. Покрытия из нитрида хрома (CrN) обеспечивают превосходную коррозионную стойкость, что особенно полезно при литье цветных металлов, таких как сплавы цинка или алюминия. Покрытия из алмазоподобного углерода (DLC) сочетают в себе твердость и смазывающую способность, сводя к минимуму истирание и прилипание литых деталей. Нанесение покрытий требует прецизионных методов, таких как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD), чтобы обеспечить равномерное покрытие и адгезию к поверхности формы.

Распространенные способы обработки поверхности и их преимущества

| Лечение | Цель | Выгода |

|---|---|---|

| Азотирование | Увеличение твердости поверхности | Повышает износостойкость и уменьшает деформацию. |

| Цементация | Ввести углерод в поверхностный слой | Повышает прочность и усталостную устойчивость |

| Покрытие из нитрида титана (TiN) | Обеспечить твердую поверхность с низким коэффициентом трения. | Уменьшает износ и облегчает высвобождение компонентов. |

| Покрытие из нитрида хрома (CrN) | Антикоррозийный слой | Защищает плесень от химических и термических повреждений. |

| Покрытие из алмазоподобного углерода (DLC) | Твердый и скользкий слой | Минимизирует истирание и прилипание литых деталей. |

| Полировка/микрофинишная обработка | Уменьшить шероховатость поверхности | Улучшает качество поверхности компонентов и уменьшает засветку |

Обработка коррозионной стойкости

Пресс-формы для прецизионной обрезки подвергаются воздействию высоких температур и расплавленных металлов, которые со временем могут вызвать окисление и коррозию. Химическая пассивация, фосфатирование или процессы анодирования могут улучшить коррозионную стойкость форм, изготовленных из стали или алюминиевых сплавов. Эти обработки снижают риск деградации поверхности, сохраняют размеры формы и продлевают срок эксплуатации. Коррозионностойкие формы особенно важны в средах, где литейный материал или охлаждающая среда могут ускорить окисление или химический износ.

Методы снижения трения

Уменьшение трения между формой и отлитым компонентом имеет важное значение для сохранения поверхностей формы и обеспечения стабильного качества отливки. Полировка поверхности, микротекстурирование или нанесение покрытий с низким коэффициентом трения, таких как TiN или DLC, могут снизить адгезию расплавленного металла. Меньшее трение снижает износ во время выброса и обрезки, снижает затраты энергии, необходимые для производства, и сводит к минимуму дефекты, такие как заусенцы или деформация детали. Методы снижения трения способствуют более плавной работе и увеличению срока службы пресс-формы в условиях крупносерийного производства.

Уход и мониторинг обработанных поверхностей

Даже при обработке поверхности необходимо регулярное техническое обслуживание для сохранения работоспособности формы. Периодические проверки износа, коррозии и целостности покрытия позволяют выявить проблемы до того, как они повлияют на качество отливки. В процессах очистки следует избегать абразивных методов, которые могут удалить или повредить покрытия. В некоторых случаях для восстановления свойств поверхности можно выполнить повторное покрытие или полировку. Внедрение графика профилактического обслуживания позволяет производителям максимизировать преимущества обработки поверхности и продлить срок службы пресс-форм для точной обрезки.

Рекомендации по техническому обслуживанию форм с обработанной поверхностью

| Обработка поверхности | Частота проверок | Действия по техническому обслуживанию |

|---|---|---|

| Азотирование | Каждые 3–6 месяцев | Проверьте износ и твердость поверхности; при необходимости провести повторное лечение |

| Покрытия TiN/CrN/DLC | Каждые 6 месяцев | Проверить целостность покрытия; избегайте абразивной чистки |

| Полировка/микрофинишная обработка | Ежемесячно | Повторно отполируйте изношенные участки, чтобы поверхность оставалась гладкой. |

| Коррозионностойкая обработка | Каждые 6–12 месяцев | Проверьте на наличие окисления или точечной коррозии; при необходимости нанесите защитные слои |

Влияние на эффективность производства

Обработка поверхности не только продлевает срок службы пресс-формы, но и повышает эффективность производства. Обработанные формы сохраняют постоянные допуски, уменьшают возникновение дефектов отливки и уменьшают необходимость во вторичных операциях. Сведение к минимуму времени простоя при замене или ремонте пресс-формы обеспечивает более высокую производительность и снижение эксплуатационных затрат. Кроме того, стабильные характеристики пресс-формы обеспечивают предсказуемое использование материала, сокращая количество отходов и повышая общую экономическую эффективность операций литья под давлением с прецизионной обрезкой форм.

Заключение по обработке поверхности для увеличения срока службы пресс-формы

Прецизионное литье под давлением в пресс-форме преимущества различных обработок поверхности, направленных на продление срока службы пресс-формы и повышение качества продукции. Термическая обработка, защитные покрытия, полировка и методы защиты от коррозии в совокупности улучшают износостойкость, уменьшают трение и поддерживают стабильность размеров. Регулярное техническое обслуживание и мониторинг дополняют эти процедуры, обеспечивая долгосрочную эффективность. Выбирая подходящую обработку поверхности и соблюдая надлежащие методы ухода, производители могут добиться более стабильных результатов литья, сократить время простоев и оптимизировать эффективность операций литья под давлением.