Как корпус двигателя New Energy может сбалансировать производительность, стоимость и долговечность двигателя?

Разработка двигателей на новой энергии достигла значительного прогресса в различных отраслях: от электромобилей (EV) до систем возобновляемой энергетики. Этим двигателям требуется корпус, который не только защищает внутренние компоненты, но также способствует повышению общей производительности, экономичности и долговечности двигателя. Материал и конструкция корпуса играют решающую роль в оптимизации эффективности двигателя и обеспечении долговечности системы. Нахождение правильного баланса между производительностью двигателя, стоимостью и долговечностью имеет важное значение для производителей, которые стремятся удовлетворить потребности рынка, сохраняя при этом конкурентоспособность в быстро развивающейся отрасли. В этой статье рассматривается, как корпус двигателя новых энергетических систем может достичь этого баланса, уделяя особое внимание выбору материалов, конструктивным соображениям и производственным процессам.

Понимание роли корпуса двигателя в двигателях на новой энергии

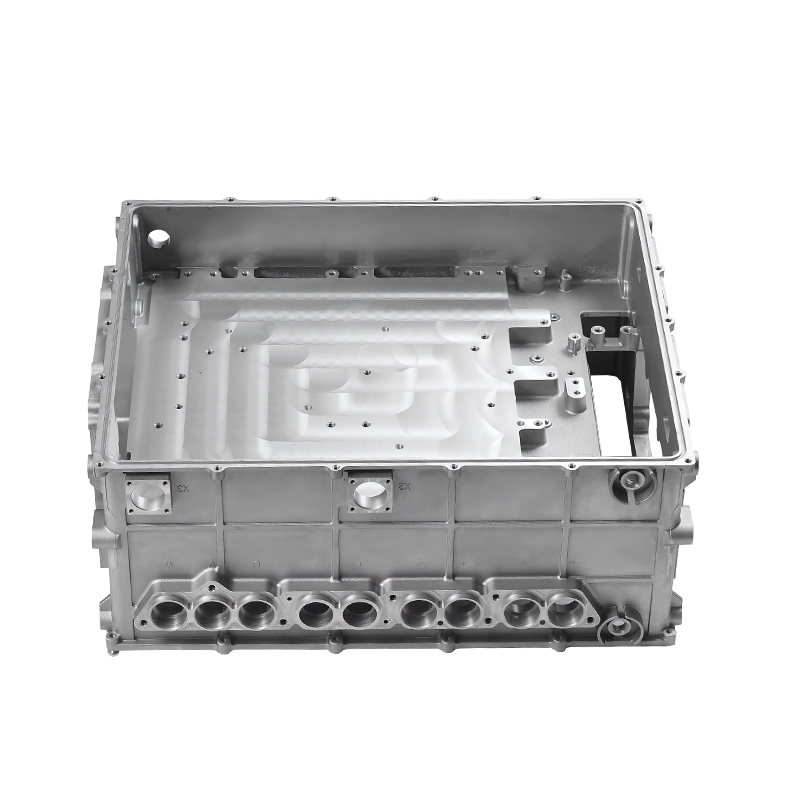

Корпус двигателя выполняет несколько жизненно важных функций в двигатель новой энергии , начиная от защиты внутренних компонентов и заканчивая рассеиванием тепла. Корпус по существу представляет собой внешнюю оболочку двигателя, предназначенную для защиты статора, ротора и других важных компонентов от внешних повреждений, загрязнения и факторов окружающей среды. Кроме того, корпус двигателя отвечает за эффективную передачу тепла, образующегося во время работы двигателя, для поддержания оптимального уровня производительности.

Помимо защиты и управления теплом, корпус двигателя также играет роль в гашении вибрации и звукоизоляции. Двигатели работают на высоких скоростях, создавая вибрации, которые могут отрицательно повлиять на производительность или вызвать износ внутренних компонентов. Поэтому корпус должен быть спроектирован таким образом, чтобы минимизировать вибрацию и шум, сохраняя при этом структурную целостность.

Выбор материала: баланс между производительностью и стоимостью

Одной из основных задач при проектировании корпуса нового двигателя является выбор правильных материалов, которые обеспечивают баланс между производительностью, стоимостью и долговечностью двигателя. Выбор материала напрямую влияет на эффективность, вес и долговечность двигателя, что делает его одним из наиболее важных решений в процессе проектирования.

Алюминиевые сплавы широко используются в корпусах двигателей благодаря своим легким свойствам, высокому соотношению прочности и веса и способности эффективно рассеивать тепло. Алюминий также обеспечивает хорошую коррозионную стойкость, что имеет решающее значение в средах, где двигатель может подвергаться воздействию влаги или химикатов. Однако алюминий может быть дороже, чем другие материалы, что может стать проблемой для экономически чувствительных проектов. Чтобы снизить эти затраты, производители могут выбрать сплавы, которые сочетают эксплуатационные характеристики материала с экономической эффективностью.

Другим распространенным материалом является сталь, которая обеспечивает превосходную прочность и долговечность по сравнению с алюминием. Стальной корпус лучше выдерживает внешние воздействия и обеспечивает лучшую защиту компонентов двигателя. Однако сталь тяжелее и имеет более низкую теплопроводность, чем алюминий, что может отрицательно повлиять на способность двигателя рассеивать тепло. В результате стальные корпуса часто используются там, где долговечность и структурная целостность имеют приоритет над весом и рассеиванием тепла, например, в промышленных двигателях большой мощности.

Помимо алюминия и стали, при проектировании корпусов двигателей внимание уделяется композитным материалам. Пластмассы, армированные углеродным волокном, и другие композитные материалы обладают тем преимуществом, что они легкие и прочные. Эти материалы также обладают превосходной коррозионной стойкостью и могут быть отлиты в сложные формы, что делает их идеальными для определенных применений, где снижение веса является приоритетом. Однако композиты, как правило, дороже металлов, и их использование обычно ограничивается высокопроизводительными двигателями или специальными приложениями.

Рассеяние тепла: поддержание производительности двигателя

Эффективное рассеивание тепла имеет решающее значение для поддержания производительности новых энергетических двигателей. Когда двигатель работает, он выделяет тепло, которое может снизить эффективность двигателя и, при неправильном управлении, может привести к перегреву, сокращению срока службы и потенциальному выходу из строя. Материал корпуса играет важную роль в облегчении передачи тепла от компонентов двигателя в окружающую среду.

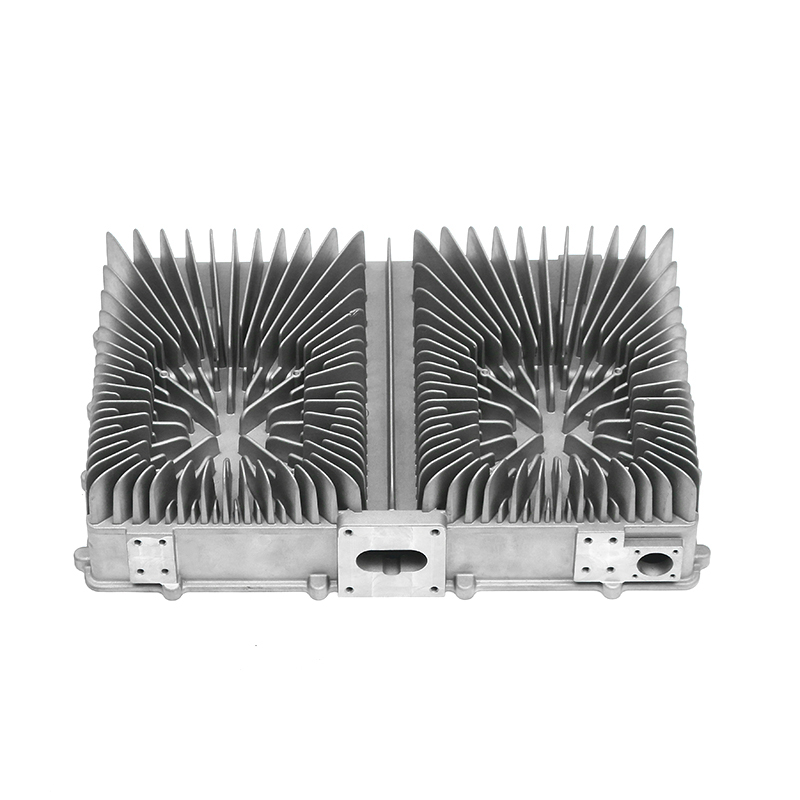

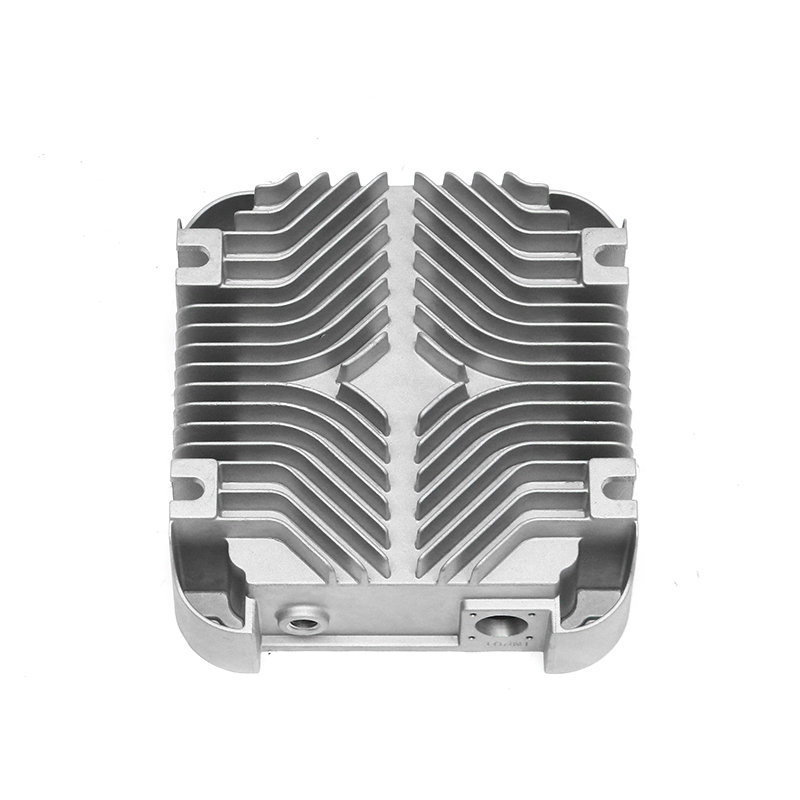

Алюминий является одним из наиболее часто используемых материалов для корпуса двигателя из-за его высокой теплопроводности. Это позволяет эффективно передавать тепло, выделяемое двигателем, во внешнюю среду, предотвращая перегрев двигателя. Для дальнейшего улучшения отвода тепла конструкции корпуса двигателя часто включают такие элементы, как радиаторы или вентиляционные отверстия. Эти функции позволяют воздуху свободно проходить через корпус двигателя, улучшая охлаждение и поддерживая оптимальные рабочие температуры.

С другой стороны, сталь, хотя и долговечна, имеет более низкую теплопроводность, что может препятствовать рассеиванию тепла. Для применений, требующих стального корпуса, производители часто включают внешние охлаждающие элементы, такие как системы воздушного или жидкостного охлаждения, чтобы компенсировать ограничения материала. Эти дополнительные системы охлаждения увеличивают общую стоимость и сложность системы двигателя, но иногда необходимы для обеспечения работы двигателя в пределах допустимых температур.

Долговечность: обеспечение долгосрочной надежности

Долговечность является ключевым фактором при проектировании корпуса двигателя, особенно для двигателей, используемых в сложных условиях. Двигатели электромобилей или промышленного оборудования часто подвергаются суровым условиям, включая высокую вибрацию, колебания температуры, воздействие химикатов или влаги. Таким образом, материал корпуса должен быть способен противостоять этим вызовам, защищая при этом внутренние компоненты двигателя.

Для двигателей, работающих в сложных условиях, таких как электромобили или тяжелая техника, стальной корпус может быть предпочтительным из-за его более высокой прочности и устойчивости к внешним воздействиям. Сталь также лучше выдерживает длительное воздействие механических напряжений и с меньшей вероятностью будет страдать от усталости с течением времени. Однако при проектировании для таких применений необходимо учитывать вес стали и более низкую теплоотдачу.

В менее требовательных приложениях, таких как жилые или легкие коммерческие помещения, алюминиевого корпуса может быть достаточно, поскольку он обеспечивает хороший баланс прочности, веса и терморегулирования. Кроме того, устойчивость алюминия к коррозии делает его надежным вариантом для двигателей, подвергающихся воздействию погодных условий, например, используемых на открытом воздухе или в прибрежных районах.

Композитные материалы, хотя и обладают отличным соотношением прочности к весу, не всегда могут обеспечить такой же уровень долговечности, как металлы. Однако достижения в области композитных технологий привели к разработке очень прочных композитов, способных выдерживать высокие нагрузки и воздействие окружающей среды. Эти материалы часто используются там, где важны как легкий дизайн, так и долговечность, например, в дронах или электрических велосипедах.

Рекомендации по проектированию для оптимизации производительности

Помимо выбора материала, конструкция корпуса двигателя сама по себе играет решающую роль в балансе производительности, стоимости и долговечности. Хорошо спроектированный корпус двигателя должен не только защищать внутренние компоненты и эффективно рассеивать тепло, но также минимизировать производственные затраты и обеспечивать простоту сборки.

Одним из ключевых элементов дизайна является форма и структура корпуса. Например, включение ребер или ребер в конструкцию корпуса может помочь улучшить рассеивание тепла за счет увеличения площади поверхности теплопередачи. Кроме того, обеспечение надлежащего потока воздуха через корпус может помочь более эффективно охлаждать двигатель, предотвращая перегрев. В некоторых случаях производители могут также использовать встроенные в корпус каналы охлаждения или вентиляторы для облегчения активного охлаждения мощных двигателей.

При проектировании корпуса также следует учитывать простоту обслуживания и ремонта. Например, модульная конструкция, обеспечивающая легкий доступ к внутренним компонентам, может сократить время простоя и затраты на ремонт. Кроме того, использование стандартных креплений и соединителей может упростить производственный процесс и снизить общую стоимость производства.

Наконец, при проектировании корпуса необходимо учитывать такие факторы, как гашение вибрации и снижение шума. Двигатели генерируют вибрации, которые могут вызвать износ внутренних компонентов, а также способствовать шумовому загрязнению в некоторых приложениях. Используя вибропоглощающие материалы или изолируя двигатель от корпуса, производители могут снизить воздействие вибрации и шума, повышая удобство использования и продлевая срок службы двигателя.

Соображения стоимости и компромиссы

Стоимость является решающим фактором при проектировании корпуса нового двигателя, поскольку производители должны сбалансировать производительность и долговечность корпуса с необходимостью поддерживать низкие производственные затраты. Выбор материала, сложность конструкции и производственный процесс влияют на общую стоимость корпуса двигателя. Например, хотя алюминий является отличным материалом для отвода тепла и долговечности, он может быть дороже, чем пластик или композитные материалы. Аналогичным образом, передовые производственные процессы, такие как литье под давлением или литье под давлением, могут увеличить стоимость производства.

В некоторых случаях производителям может потребоваться найти компромисс между стоимостью и производительностью. Например, хотя сталь может обладать превосходной долговечностью и прочностью, ее больший вес и более низкая теплопроводность могут подходить не для всех применений. И наоборот, алюминий может обеспечить лучшее терморегулирование и быть более экономичным, но он может не обеспечивать тот же уровень ударопрочности, что и сталь. Тщательно учитывая требования приложений и приоритеты производительности, производители могут найти баланс между производительностью и стоимостью, который соответствует ожиданиям клиентов и требованиям рынка.