Если вы работаете с транспортными средствами на новой энергии, рано или поздно возникает этот вопрос:

«Почему все вдруг так сосредоточились на литье под давлением корпуса двигателя?»

Это не маркетинговый ажиотаж и не просто тенденция. Для производителей литье под давлением корпуса двигателя незаметно стало одним из решающих процессов. Давайте поговорим об этом практически – без учебников и пустых словечек, только то, что действительно важно в цехах и в реальных проектах.

Итак, что же такое литье под давлением корпуса двигателя новой энергии?

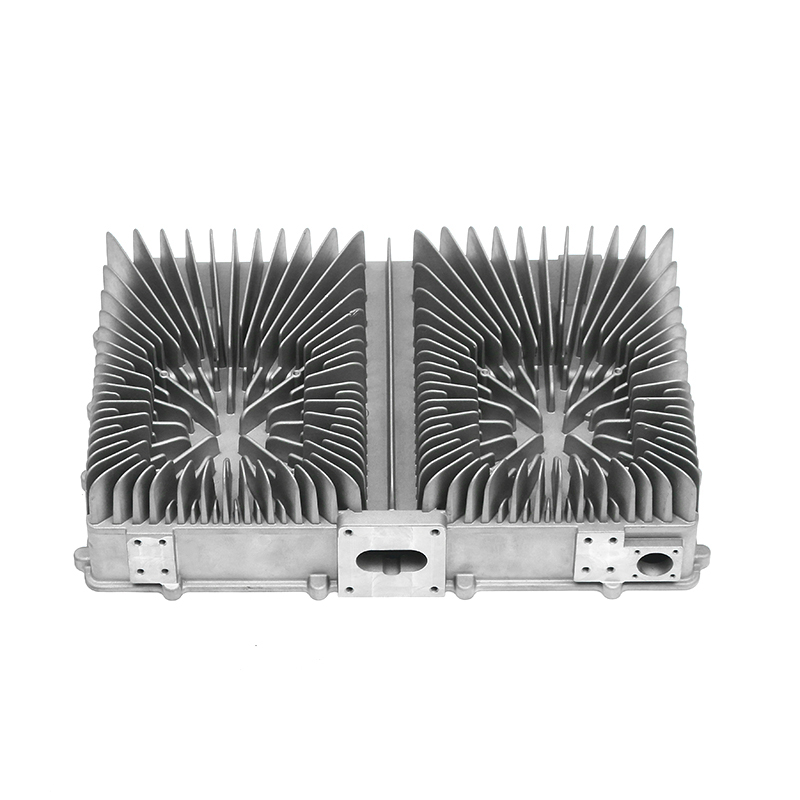

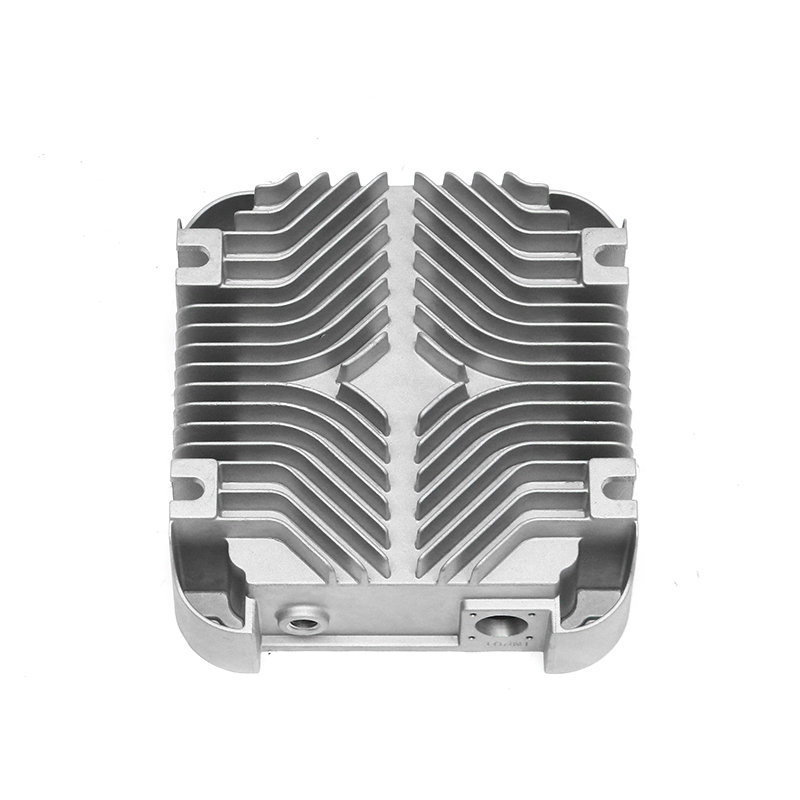

Проще говоря, это процесс литья под давлением для изготовления внешнего корпуса двигателя новой энергии. Этот корпус защищает двигатель, поддерживает внутренние компоненты, помогает рассеивать тепло и соединяет двигатель с остальной частью автомобиля.

Большинство корпусов двигателей сегодня изготавливаются из алюминия или алюминиевых сплавов. Литье под давлением позволяет впрыскивать расплавленный металл в стальную форму под высоким давлением, формируя сложные формы с жесткими допусками за очень короткое время.

По сравнению со сваркой нескольких деталей или обработкой цельных блоков литье под давлением происходит быстрее, более стабильно и его легче масштабировать.

Почему сейчас это так важно?

Потому что новые энергетические двигатели находятся под давлением со всех сторон.

Производители автомобилей хотят, чтобы двигатели были легче, меньше, тише и эффективнее. В то же время они ожидают более высокой производительности и более длительного срока службы. Это предъявляет огромные требования к корпусу двигателя.

Жилье больше не является просто оболочкой. Это влияет на:

- - Теплоотдача и термостабильность

- - Структурная прочность и контроль вибрации

- - Герметичность от пыли и воды

- - Общий вес и эффективность двигателя

Если конструкция корпуса или производственный процесс не соответствуют требованиям, производительность двигателя страдает. Вот почему литье под давлением превратилось из «приятного варианта» в основной производственный процесс.

Когда литье под давлением является правильным выбором для корпусов двигателей?

Литье под давлением наиболее целесообразно, когда производителям необходимо:

- - Высокие объемы производства

- - Стабильное качество при больших партиях.

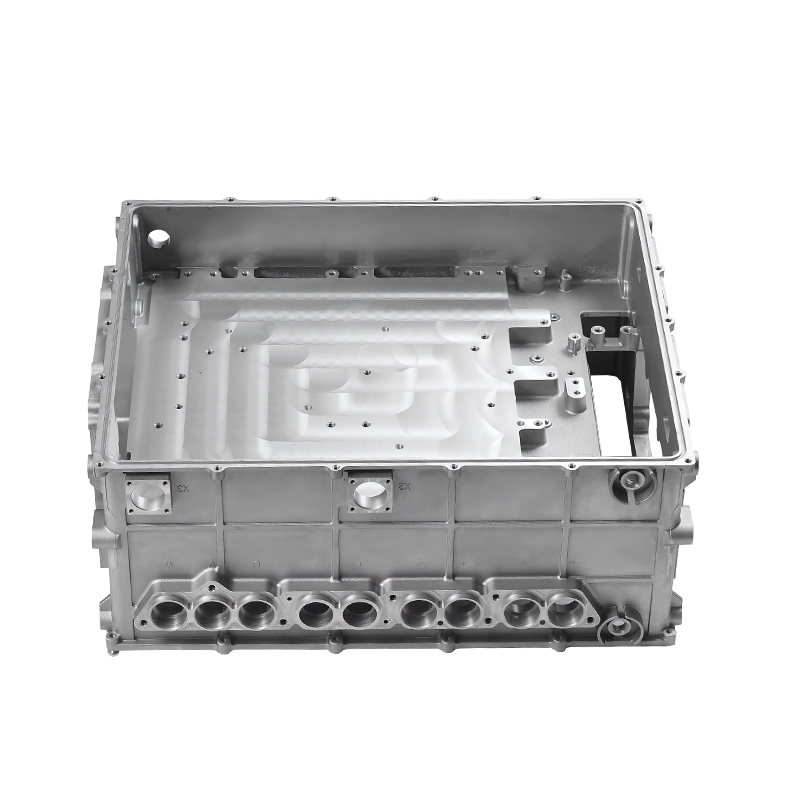

- - Сложные внутренние конструкции, такие как каналы охлаждения.

- - Тонкие стены в сочетании с прочностью конструкции

Для ранних прототипов или проектов с очень небольшим объемом все еще можно использовать механическую обработку или литье в песчаные формы. Но как только конструкция двигателя поступает в массовое производство, предпочтительным способом обычно становится литье под давлением.

Это особенно актуально для транспортных средств на новых источниках энергии, где контроль затрат и повторяемость имеют такое же значение, как и производительность.

Как на самом деле работает литье под давлением корпуса двигателя?

Внешне литье под давлением выглядит просто. На самом деле именно в деталях происходит большинство проблем и улучшений.

Дизайн пресс-формы на первом месте

Все начинается с кубика. Для корпусов двигателей пресс-форма должна учитывать толщину стенок, расположение ребер, каналы охлаждения и интерфейсы сборки. Плохая конструкция пресс-формы приводит к пористости, деформации или появлению слабых мест.

Производители, которые торопятся на этом этапе, часто расплачиваются за это позже высоким процентом брака.

Инъекция расплавленного металла

Алюминиевый сплав нагревают до расплавления, а затем впрыскивают в форму под высоким давлением. Скорость и давление необходимо тщательно контролировать. Слишком быстро вы рискуете попасть в турбулентность и задержать воздух. Слишком медленно, и металл может не полностью заполнить полость.

Охлаждение и затвердевание

Этот шаг оказывает огромное влияние на прочность и стабильность размеров. Неравномерное охлаждение может вызвать внутреннее напряжение или деформацию, что неприемлемо для прецизионных компонентов двигателя.

Постобработка

После отливки корпус обычно подвергается обрезке, механической обработке, обработке поверхности и проверке. Критические области, такие как гнезда подшипников и монтажные поверхности, часто для обеспечения точности обрабатываются на станках с ЧПУ.

Каковы реальные преимущества корпусов двигателей, литых под давлением?

Производители придерживаются литья под давлением по практическим соображениям.

Легкий вес без ущерба для прочности

Литье алюминия под давлением позволяет получить тонкие стенки и интегрированные ребра, что снижает вес при сохранении структурной целостности.

Свобода дизайна

Сложные формы, внутренние каналы и интегрированные элементы могут быть изготовлены в виде одной детали вместо сборки нескольких частей.

Высокая эффективность производства

Когда форма готова, время цикла сокращается, что делает ее подходящей для крупномасштабного производства.

Постоянное качество

Автоматизированные линии литья под давлением производят детали стабильных размеров и повторяемых характеристик.

О каких компромиссах следует знать производителям?

Ни один процесс не идеален, и литье под давлением не является исключением.

Высокие первоначальные инвестиции

Разработка пресс-формы является дорогостоящим и трудоемким процессом. Изменения конструкции после завершения изготовления формы могут оказаться дорогостоящими.

Риски пористости

Удержание газа и усадочная пористость могут повлиять на механические свойства, если контроль процесса не является строгим.

Материальные ограничения

Литье под давлением лучше всего работает с некоторыми алюминиевыми сплавами. Не каждый выбор материала подходит.

Чувствительность процесса

Небольшие изменения температуры, скорости или давления могут повлиять на качество. Квалифицированная эксплуатация и мониторинг имеют важное значение.

На что следует обратить внимание производителям?

Здесь реальный опыт имеет большее значение, чем теория.

Дизайн для литья под давлением, а не только для функциональности

Корпус двигателя, который хорошо выглядит на бумаге, может быть сложно отлить. Раннее сотрудничество между проектными и производственными группами уменьшает проблемы в дальнейшем.

Управление температурным режимом не является обязательным

Эффективность охлаждения является одной из основных причин выбора литья под давлением. Расположение каналов и толщина стенок должны способствовать рассеиванию тепла, а не бороться с ним.

Контроль качества должен быть встроен

Рентгеновский контроль, испытания под давлением и проверка размеров являются обычными условиями для корпусов двигателей. Пропуск этих шагов обычно приводит к сбоям в дальнейшем.

Возможности поставщика имеют значение

Не все поставщики литья под давлением имеют одинаковый опыт работы с компонентами новых энергетических двигателей. Уровень оборудования, управление процессами и инженерная поддержка имеют большое значение.

Куда дальше пойдет литье корпусов двигателей?

Поскольку двигатели становятся более компактными и мощными, корпуса будут продолжать включать в себя больше функций. Это означает:

- - Более тонкие стенки с более высокими требованиями к прочности

- - Более сложные конструкции охлаждения.

- - Более жесткие допуски и более строгие стандарты контроля.

Для производителей важно не просто идти в ногу со временем, а оставаться конкурентоспособными.

Заключительные мысли

Литье под давлением корпуса двигателя новой энергии это больше не фоновый процесс. Это ключевой элемент производительности, контроля затрат и долгосрочной надежности.

Производители, которые рассматривают это как стратегическую возможность, а не просто еще один шаг производства, находятся в лучшем положении для следующего этапа нового энергетического рынка.

В конце концов, вопрос не в том, «Следует ли нам использовать литье под давлением?» Это «Достаточно ли мы этим пользуемся?»