Обзор литья под давлением корпусов двигателей транспортных средств на новых источниках энергии

Процесс литья под давлением широко используется при производстве корпусов двигателей для транспортных средств на новых источниках энергии благодаря его способности производить точные, сложные и высокопрочные компоненты. Корпуса двигателей должны соответствовать множеству критериев производительности, включая структурную целостность, рассеивание тепла и гашение вибраций, чтобы обеспечить надежность и долговечность электродвигателя. Оптимизация терморегулирования и контроля вибрации в процессе литья под давлением стала критически важной задачей для производителей, стремящихся улучшить характеристики транспортных средств и снизить требования к техническому обслуживанию.

Важность рассеивания тепла в корпусах двигателей

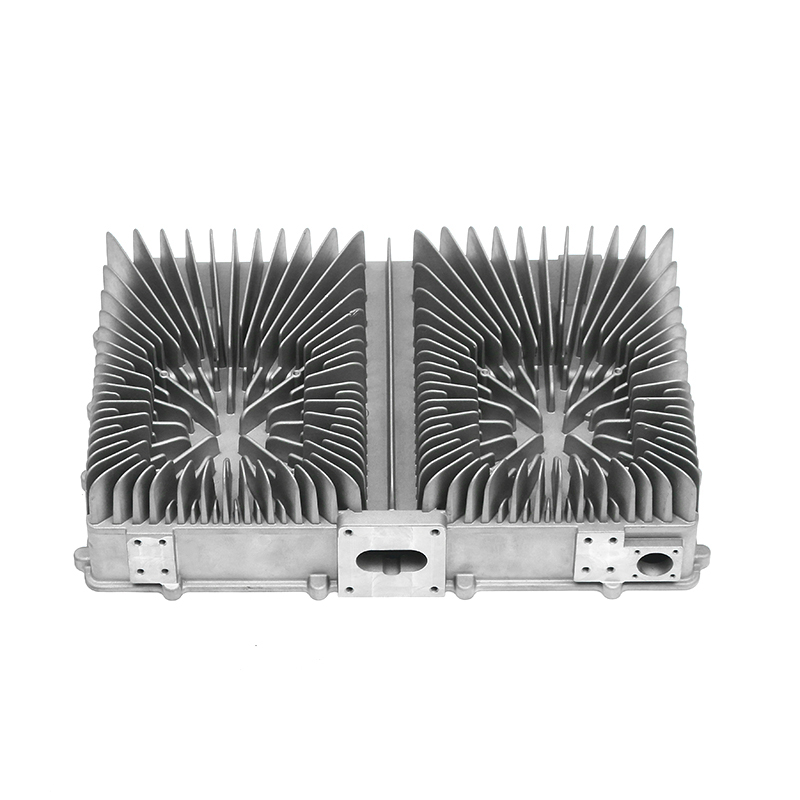

Эффективное рассеивание тепла в корпусах двигателей имеет важное значение для поддержания эффективности двигателя и предотвращения перегрева. Электродвигатели во время работы выделяют значительное количество тепла, а чрезмерные температуры могут ускорить износ, ухудшить изоляционные материалы и снизить общую производительность. Литье под давлением позволяет интегрировать охлаждающие ребра, ребра и другие геометрические элементы непосредственно в корпус, увеличивая площадь поверхности, доступную для теплопередачи. Выбор материала, состав сплава и точный контроль толщины стенок дополнительно влияют на теплопроводность и способность рассеивания тепла корпуса двигателя.

Методы литья под давлением для улучшения терморегулирования

В процессе литья под давлением контролируемая скорость охлаждения и управление температурой формы способствуют улучшению тепловых свойств готового корпуса двигателя. Быстрое затвердевание позволяет создавать мелкозернистые структуры с более высокой теплопроводностью, а равномерная толщина стенок сводит к минимуму количество горячих точек, которые могут снизить производительность. Кроме того, обработка поверхности или покрытия, нанесенные после литья, могут улучшить коэффициент теплоизлучения, еще больше повышая способность корпуса рассеивать тепло, образующееся во время работы двигателя.

Требования к гашению вибрации для корпусов двигателей

Электродвигатели в транспортных средствах на новой энергии производят вибрации из-за вращения ротора, электромагнитных сил и колебаний крутящего момента. Эти вибрации могут привести к шуму, усталости компонентов и ускоренному износу, если ими не управлять должным образом. Поэтому корпуса двигателей должны обладать достаточными демпфирующими характеристиками, чтобы поглощать и смягчать энергию вибрации. Процесс литья под давлением позволяет инженерам оптимизировать внутренние конструкции, геометрию стенок и свойства материалов, чтобы улучшить способность корпуса снижать амплитуду вибрации и сохранять структурную целостность с течением времени.

Выбор сплава и его роль в контроле вибрации

Выбор сплава для литья под давлением влияет как на тепловые, так и на вибрационные характеристики. Алюминий и его сплавы обычно используются для корпусов двигателей, поскольку они обеспечивают баланс легкости, теплопроводности и умеренной демпфирующей способности. Присадки и вторичные легирующие элементы могут повысить жесткость и снизить восприимчивость к вибрационной усталости. Сочетание выбора сплава и параметров литья под давлением гарантирует, что корпус двигателя отвечает требованиям как по рассеиванию тепла, так и по гашению вибраций без ущерба для технологичности.

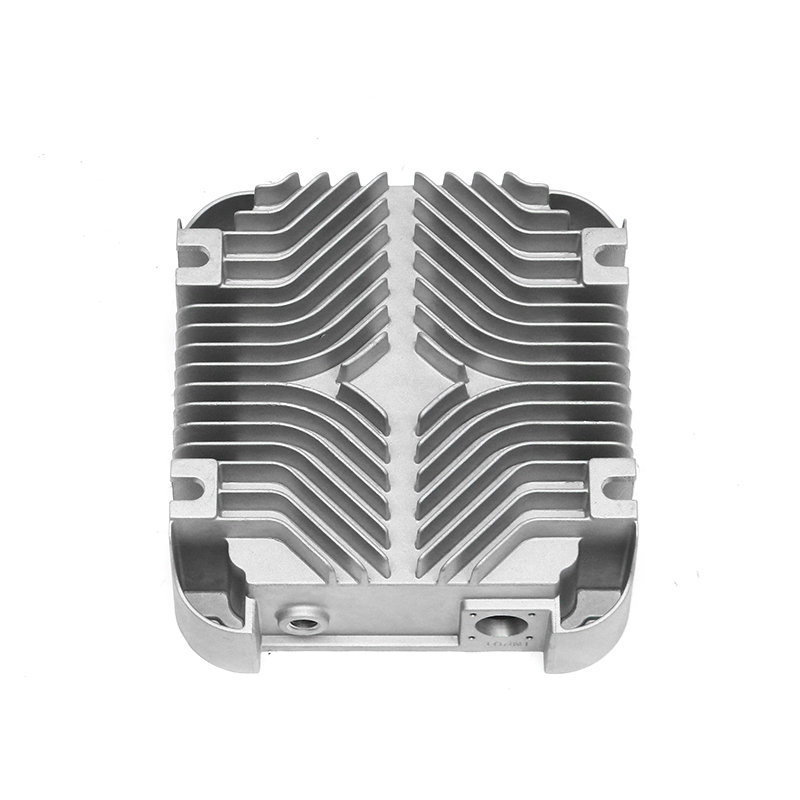

Оптимизация толщины стенок и конструкции конструкции

Толщина стенок и конструктивная схема являются критическими параметрами, влияющими на тепловые и вибрационные характеристики. Равномерная толщина стенок улучшает теплопередачу за счет уменьшения изоляционного эффекта и предотвращения образования горячих точек. В то же время ребра, косынки и стратегически расположенные элементы усиления могут повысить жесткость и снизить передачу вибрации. На этапе проектирования литья под давлением компьютерное моделирование часто оценивает компромисс между тепловыми характеристиками и механическим демпфированием, направляя корректировку геометрии перед производством.

Использование конструкции ребер для управления температурным режимом

Охлаждающие ребра, встроенные в литой корпус, увеличивают площадь поверхности и облегчают теплообмен с окружающим воздухом. Литье под давлением позволяет формировать эти элементы непосредственно во время производства, избегая дополнительных этапов сборки. Ориентация, расстояние и толщина ребер тщательно продуманы, чтобы сбалансировать тепловые характеристики с весом и жесткостью конструкции. Правильная конструкция ребер помогает поддерживать оптимальную температуру двигателя в условиях непрерывной работы и переходных нагрузок.

Интеграция функций снижения вибрации

Литье под давлением обеспечивает гибкость для интеграции внутренних элементов снижения вибрации, таких как демпфирующие ребра, полые полости и стратегически утолщенные секции. Эти функции поглощают энергию вибрации и уменьшают резонанс, улучшая уровень шума и вибрационный комфорт. Инженеры часто используют анализ методом конечных элементов (FEA) для моделирования режимов вибрации и определения областей, где структурные корректировки наиболее эффективны для гашения колебаний без увеличения веса.

Обработка поверхности и улучшения после литья

Процессы после литья могут улучшить как рассеивание тепла, так и вибрационные характеристики. Анодирование или термические покрытия увеличивают излучательную способность и улучшают тепловое излучение, способствуя отводу тепла. Кроме того, на определенные участки можно наносить вибропоглощающие подушки или покрытия на полимерной основе для смягчения остаточных вибраций. Эти усовершенствования после литья дополняют структурную конструкцию, достигнутую при литье под давлением, и продлевают срок службы корпуса двигателя.

Сравнение факторов литья под давлением, влияющих на рассеяние тепла и гашение вибраций

| Фактор | Влияние на тепловыделение | Влияние на гашение вибрации |

|---|---|---|

| Состав сплава | Более высокая теплопроводность повышает эффективность охлаждения. | Жесткость и плотность материала влияют на демпфирующую способность. |

| Толщина стенки | Равномерная толщина уменьшает количество горячих точек | Более толстые стенки увеличивают жесткость, влияя на реакцию на вибрацию. |

| Внутренние ребра и косынки | Минимальное влияние на теплообмен при тщательном проектировании | Повышает жесткость конструкции и поглощение вибрации. |

| Охлаждающие ребра | Увеличивает площадь поверхности для улучшения рассеивания тепла. | Может изменять собственные частоты, влияя на режимы вибрации. |

| Процедуры после кастинга | Покрытия улучшают излучательную способность и поверхностный теплообмен. | Демпфирующие слои или подушки уменьшают амплитуды остаточной вибрации. |

Моделирование и тестирование для оптимизации

Перед производством для прогнозирования теплового и вибрационного поведения применяются инструменты моделирования, такие как вычислительная гидродинамика (CFD) и анализ методом конечных элементов (FEA). CFD оценивает эффективность воздушного потока и теплопередачи, а FEA исследует распределение напряжений и режимы вибрации. Итеративная корректировка геометрии литья под давлением, толщины стенок и расположения ребер позволяет инженерам оптимизировать баланс между рассеиванием тепла и гашением вибраций. Тестирование прототипа подтверждает прогнозы моделирования и определяет любые корректировки, необходимые для производительности в масштабе производства.

Соображения по весу и компромиссы в производительности

Корпуса двигателей транспортных средств на новых источниках энергии должны обеспечивать баланс тепловых и вибрационных характеристик с ограничениями по весу, поскольку уменьшение массы способствует повышению общей эффективности транспортного средства. Литье под давлением позволяет создавать изделия сложной геометрии, обеспечивающие необходимое охлаждение и демпфирование без чрезмерного использования материала. Легкие конструкции сохраняют структурную целостность, одновременно оптимизируя отвод тепла и контроль вибрации. Тщательная оценка этих компромиссов гарантирует, что конечный корпус будет соответствовать требованиям производительности, безопасности и эффективности.

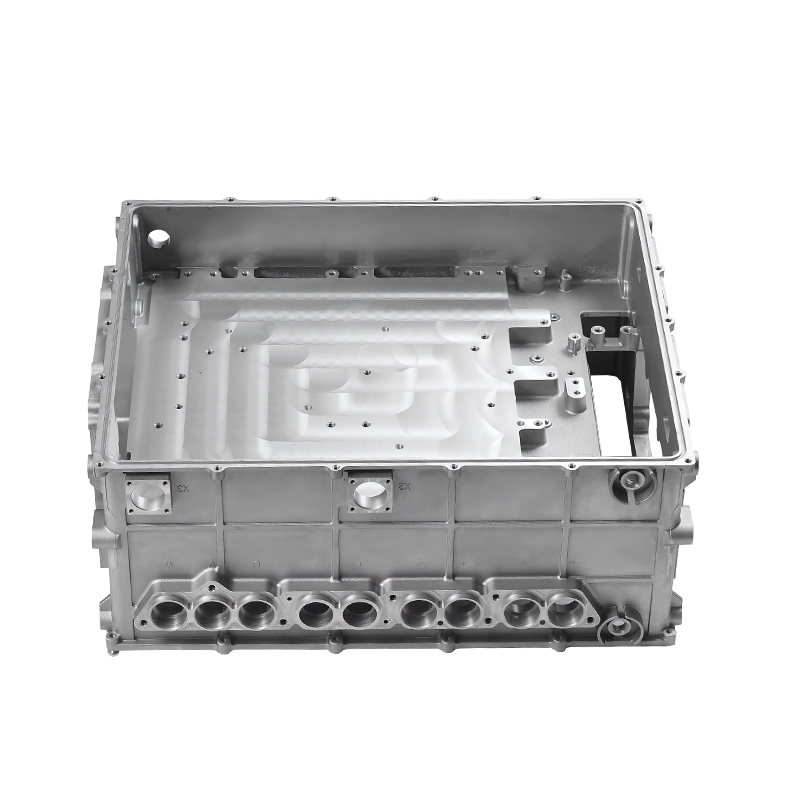

Контроль качества и стабильность процесса

Поддержание стабильных параметров процесса литья под давлением необходимо для обеспечения стабильного рассеивания тепла и гашения вибрации. Такие факторы, как температура формы, скорость впрыска и скорость затвердевания, влияют на зернистую структуру, пористость и качество поверхности. Меры контроля качества, включая проверку толщины стенок, точности размеров и свойств материала, помогают поддерживать единообразие производственных партий. Стабильные процессы литья под давлением уменьшают изменчивость и улучшают как тепловые, так и вибрационные характеристики готовых корпусов двигателей.

Экологические и эксплуатационные аспекты

Корпуса двигателей транспортных средств на новых источниках энергии подвергаются различным условиям окружающей среды, включая колебания температуры, влажности и механические нагрузки. Оптимизация литья под давлением гарантирует, что корпуса сохранят свойства терморегулирования и гашения вибрации в этих условиях. Правильно спроектированные корпуса помогают сохранить производительность двигателя, снизить уровень шума и обеспечить долгосрочную надежность даже в суровых условиях эксплуатации.

Интеграция с моторной сборкой

Литой корпус двигателя должен легко интегрироваться с ротором, статором и другими компонентами двигателя. Поверхности интерфейса, точки крепления и конструктивные элементы тщательно разработаны для обеспечения теплопередачи и снижения вибрации в критических точках контакта. Эффективная интеграция гарантирует, что тепло, генерируемое в сердечнике двигателя, эффективно передается к корпусу и гашение вибраций до того, как они достигнут других компонентов автомобиля. Такой целостный подход улучшает общую двигательную производительность.

Постоянное совершенствование процессов литья под давлением

Производители постоянно совершенствуют параметры литья под давлением и составы материалов, чтобы улучшить как рассеивание тепла, так и гашение вибраций. Достижения в области проектирования пресс-форм, термического моделирования и технологии сплавов позволяют постепенно улучшать производительность. Постоянные исследования и разработки сосредоточены на максимизации эффективности охлаждения при сохранении достаточного поглощения вибрации, гарантируя, что корпуса двигателей транспортных средств на новой энергии соответствовать меняющимся отраслевым стандартам и эксплуатационным требованиям.