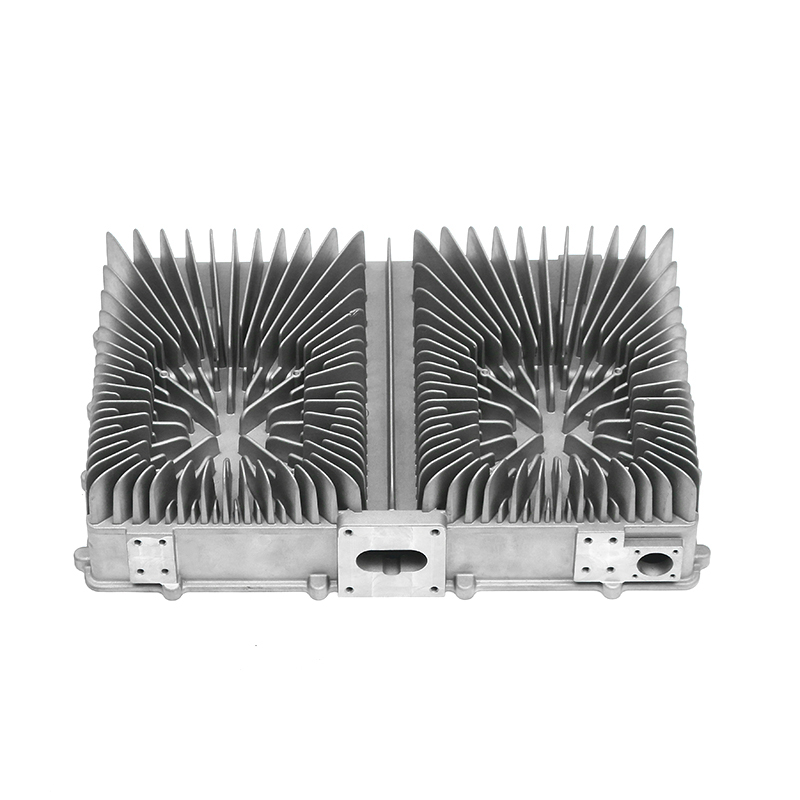

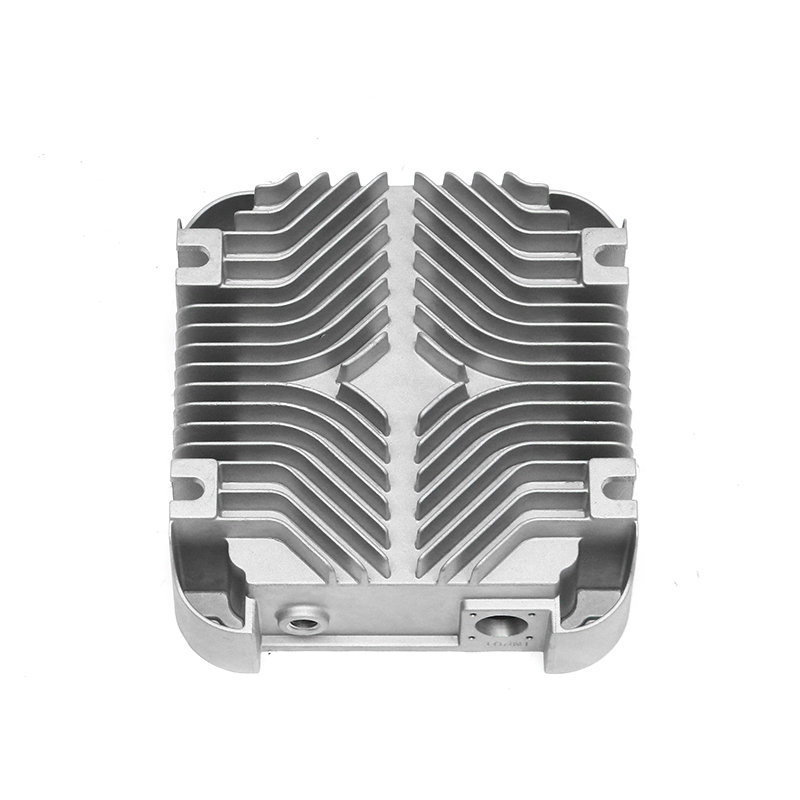

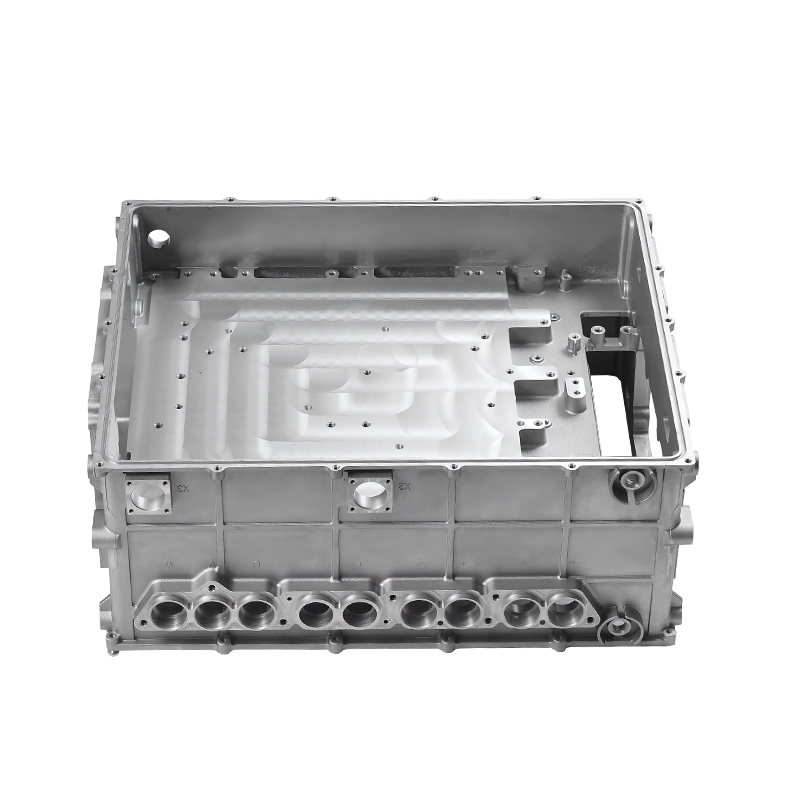

Новая энергия в электронном управлении воздушным охлаждением литье играет жизненно важную роль в новой индустрии энергетических транспортных средств. Его структура формы не только несет функцию механической поддержки, но и часто непосредственно участвует в рассеянии тепла и электрической защите. Следовательно, как обеспечить стабильность его формы и размерная согласованность во время производственного процесса, стало основным техническим требованием в процессе литья матрицы. Стабильная и последовательная структура может не только обеспечить плавный прогресс последующей сборки, но и напрямую влиять на производительность продукта и срок службы.

Для достижения стабильности формы и размерной консистенции сначала требуется строгий контроль на стадии конструкции формы литья. В качестве основы формования, рациональность структуры плесени оказывает огромное влияние на формование отливок. В процессе проектирования необходимо полностью рассмотреть объемную усадку, распределение тепловых напряжений и путь потока металла продукта во время процесса охлаждения, а также принять подходящую систему заливки и структуру выхлопа, чтобы избежать деформации или усадки литья. В то же время выбор материалов плесени и точность обработки также напрямую повлияет на размерное отклонение конечного литья. Следовательно, в процессе изготовления плесени часто используется высокопрочная и термостойкая сплава, часто используется в сочетании с расширенным оборудованием для обработки для высокого контроля.

Прекрасный контроль параметров процесса литья матрицы также является важным фактором для обеспечения стабильности. Температура сплавной жидкости, предварительная температура формы, скорость впрыска, коэффициент давления впрыска и время удержания повлияет на качество формирования литья. В производственном процессе необходимо найти подходящую комбинацию параметров посредством повторных испытаний плесени и оптимизации процессов, чтобы металлическая жидкость могла быстро и равномерно заполнять полость пресс -формы, охладить и затвердеть под разумным давлением, чтобы уменьшить внутреннее напряжение и размерные изменения.

В дополнение к управлению процессом формования, макет системы охлаждения также оказывает важное влияние на точность литья. Поскольку структура литья матрицы часто имеет характеристики различной локальной толщины стенки, неровная скорость охлаждения приводит к различным скоростям усадки в разных частях, вызывая деформацию. Следовательно, разумно расположить каналы охлаждающей воды в форме или использовать вспомогательные устройства с воздушным охлаждением, чтобы сохранить теплообмен всего процесса литья матрицы, что помогает уменьшить отклонение размерных и улучшить симметрию и стабильность общей структуры.

После завершения кастинга Die, процесс после обработки также играет важную роль. Некоторые отливки будут обработаны на термоустемком образовании или стареют после получения Demolding, чтобы высвободить внутреннее напряжение литья и предотвратить размерные изменения или растрескивание в последующем использовании. Кроме того, для обеспечения того, чтобы конечный продукт соответствовал дизайнерским чертежам, также необходимо ввести оборудование для обнаружения высокого уровня, такое как измерительные машины с тремя координатами, провести случайные проверки или полные проверки на каждую партию, чтобы убедиться, что размеры стабильны в допустимой диапазоне толерантности.

В современном производстве также можно контролировать ключевые параметры каждого процесса в режиме реального времени посредством автоматического тестирования и систем отслеживания качества, анализировать данные о продукте, обнаружить потенциальные отклонения процесса и вносить своевременные корректировки, что обеспечивает согласованность всей партии продуктов. В то же время использование программного обеспечения для цифрового моделирования становится все более и более распространенным. Он может имитировать и предсказать заполнение, охлаждение, распределение напряжений и т. Д. Перед фактическим литьем матрицы, помогая инженерам предварительно идентифицировать точки риска, которые могут вызвать размерные изменения и улучшить управляемость проектирования продукта и производства.

Рекомендуемые продукты

Продукты известных предприятий пользуются большим доверием пользователей.