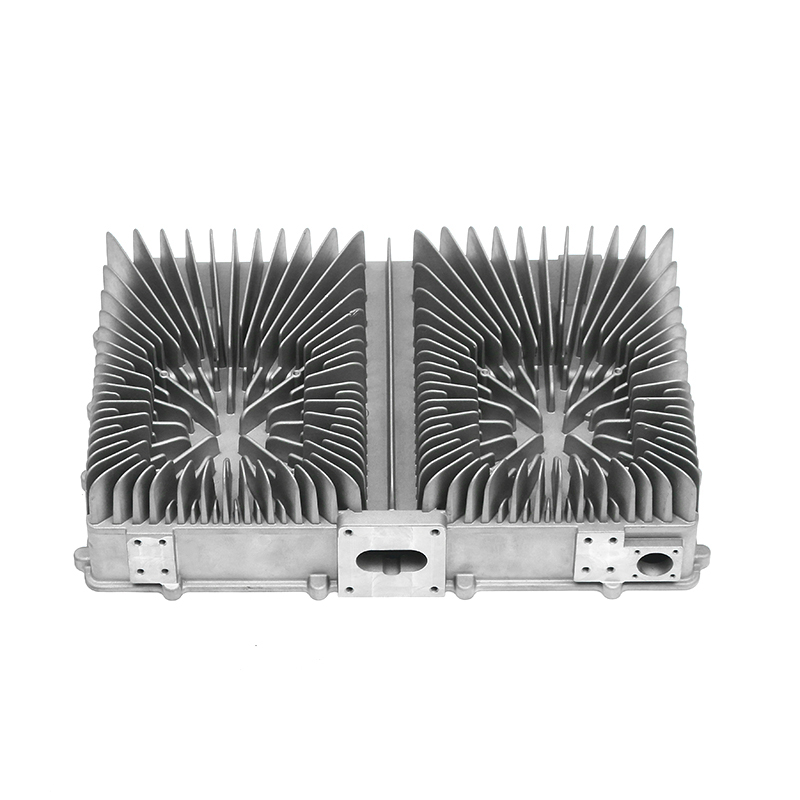

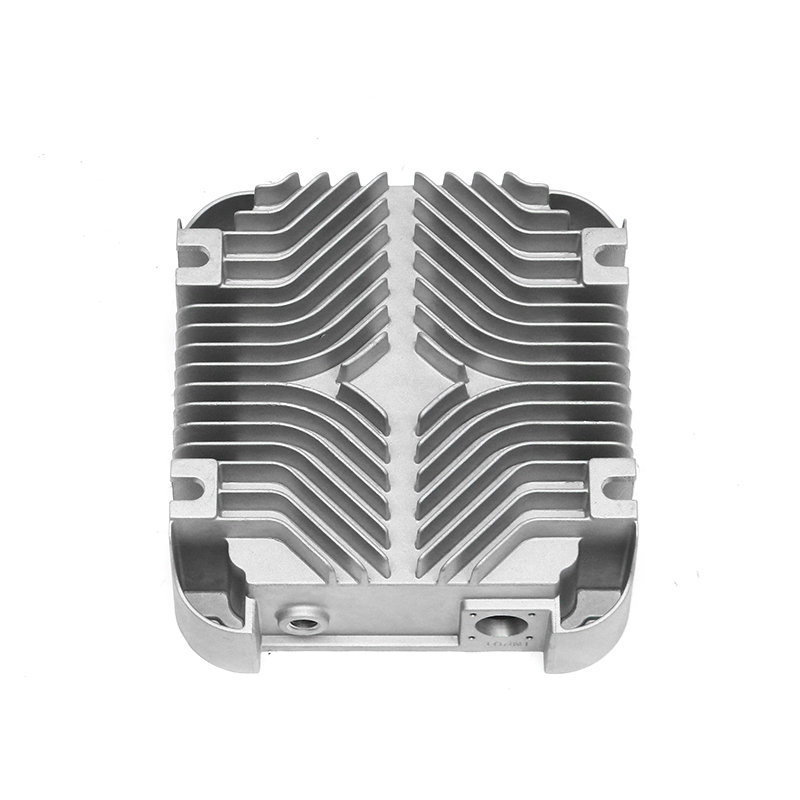

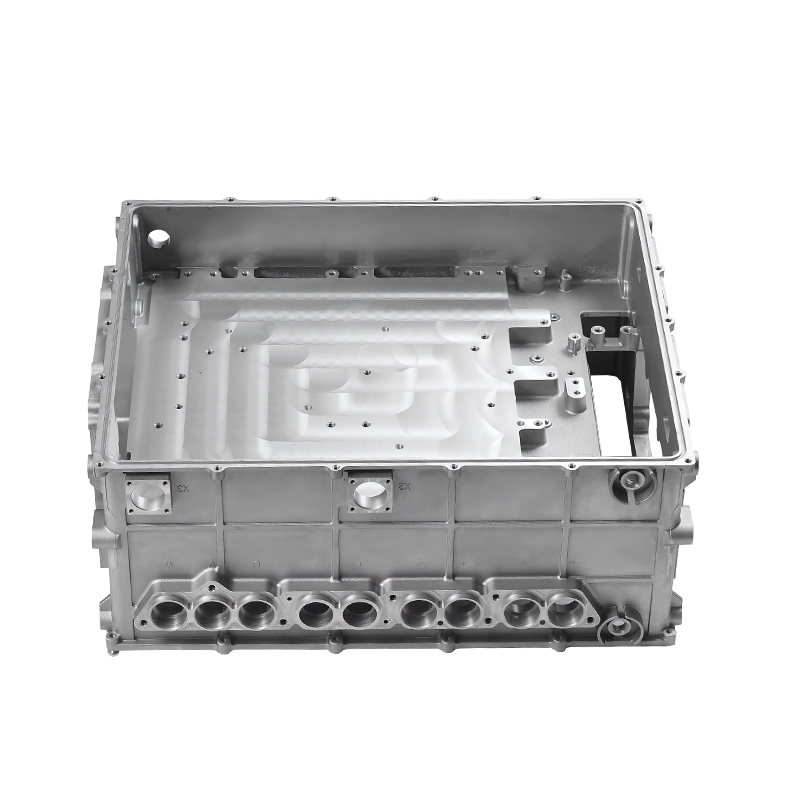

Обзор новых серий литья под давлением с электронным управлением и воздушным охлаждением

Новая серия литья под давлением с электронным управлением и воздушным охлаждением — это компоненты, широко используемые в системах электромобилей, возобновляемых источниках энергии и высокопроизводительных электронных устройствах. Эти отливки часто служат корпусами, радиаторами или структурными опорами для чувствительной электроники, сочетая механическую прочность с терморегулированием. Обеспечение постоянства размеров и характеристик во время массового производства требует комплексного подхода, учитывающего свойства материалов, конструкцию штампа, управление процессом и мониторинг качества. Каждый фактор способствует поддержанию единообразия при больших производственных партиях при соблюдении требований к производительности.

Выбор материала и его соответствие

Свойства материала имеют основополагающее значение для стабильности отливок. Алюминиевые сплавы обычно используются для серийного литья под давлением с воздушным охлаждением из-за их легкого веса, теплопроводности и коррозионной стойкости. Постоянство химического состава, распределения частиц и температурной истории сплава обеспечивает равномерную текучесть, затвердевание и механические свойства. Поставщики сырья часто предоставляют сертификацию химического состава и отслеживаемость, что формирует первый уровень контроля за однородностью размеров и характеристик.

Рекомендации по проектированию матрицы для обеспечения точности размеров

Соответствие размеров начинается с тщательного проектирования штампа. Штампы должны учитывать усадку материала, тепловое расширение и потенциальную деформацию во время охлаждения. Расширенное программное моделирование, такое как анализ конечных элементов (FEA) и моделирование потока литья, прогнозирует области потенциальных отклонений и позволяет оптимизировать литниковые, вентиляционные и охлаждающие каналы. Предвидя воздействие термических и механических напряжений, конструкторы штампов могут создавать формы, обеспечивающие одинаковые размеры даже в условиях крупносерийного производства.

Контроль параметров процесса при литье под давлением

Литье под давлением предполагает впрыскивание расплавленного металла в форму под высоким давлением. Поддержание стабильных параметров процесса, таких как скорость впрыска, давление, температура и объем впрыска, имеет решающее значение для стабильности размеров и производительности. Изменения любого параметра могут привести к пористости, дефектам поверхности или отклонениям толщины стенок. Современные машины для литья под давлением часто включают в себя системы управления с обратной связью, которые отслеживают и регулируют эти параметры в режиме реального времени, обеспечивая стабильные результаты на протяжении тысяч циклов.

Управление температурой при литье под давлением с воздушным охлаждением

Постоянство температуры играет важную роль как в стабильности размеров, так и в механических характеристиках. Литье под давлением с воздушным охлаждением требует точного управления температурой формы, температурой заливки металла и скоростью охлаждения. Неравномерное охлаждение может привести к остаточным напряжениям, короблению или нестабильной микроструктуре, что влияет как на прочность, так и на тепловые характеристики. Встроенные каналы охлаждения, контролируемый поток воздуха и термодатчики помогают поддерживать постоянные температурные профили на протяжении всего производства.

Повторяемость от выстрела к выстрелу и калибровка машины

Для обеспечения единообразия размеров и характеристик необходимо, чтобы каждый впрыск расплавленного металла вел себя одинаково. Необходима регулярная калибровка машины, включая проверку выравнивания плунжера, веса впрыска и кривых давления. Графики технического обслуживания оборудования и мониторинг в реальном времени уменьшают отклонения, вызванные износом или механическим смещением. Повторяемость поведения машины напрямую влияет на однородность отливки, особенно при сложной геометрии.

Системы контроля и измерения качества

Точность размеров и постоянство характеристик проверяются с помощью сочетания ручных и автоматизированных методов контроля. Координатно-измерительные машины (КИМ), лазерные сканеры и системы оптического контроля фиксируют точные размеры для сравнения с проектными спецификациями. Методы неразрушающего контроля (NDT), такие как рентгеновский или ультразвуковой контроль, выявляют внутренние дефекты, которые могут поставить под угрозу производительность. Статистический контроль процессов (SPC) отслеживает тенденции с течением времени, позволяя заранее обнаруживать отклонения и принимать корректирующие меры до того, как дефектные детали будут производиться в больших количествах.

Контроль усадки и коробления

Усадка и коробление являются распространенными проблемами при литье под давлением из-за затвердевания и охлаждения металла. Оптимизация температуры матрицы, конструкции литниковой системы и скорости охлаждения помогает минимизировать эти эффекты. Инструменты моделирования позволяют прогнозировать места потенциальной усадки и позволяют инженерам включать в матрицу компенсационные функции. Обработки после литья, такие как снятие напряжений или контролируемое старение, дополнительно стабилизируют размеры и механические свойства.

Вопросы обработки поверхности и вторичной обработки.

Качество поверхности и вторичная обработка также влияют на стабильность характеристик. Поддержание однородной обработки поверхности снижает концентрацию напряжений и обеспечивает стабильные тепловые характеристики в устройствах с воздушным охлаждением. Вторичные операции, такие как сверление, нарезание резьбы или фрезерование, должны выполняться с использованием точных приспособлений и приспособлений, чтобы гарантировать, что все отливки соответствуют одним и тем же геометрическим и функциональным критериям. Постоянное качество поверхности и элементов способствует общей надежности работы.

Стандартизация процессов и обучение операторов

Человеческий фактор имеет решающее значение в массовом производстве. Стандартизированные рабочие процедуры, подробные рабочие инструкции и обученный персонал уменьшают изменчивость. Операторы несут ответственность за мониторинг параметров машины, проверку состояния материалов и выполнение плановых проверок. Комплексное обучение гарантирует, что отклонения будут оперативно выявляться и корректироваться до того, как они повлияют на согласованность размеров или производительности.

Экологический контроль на производстве

Условия окружающей среды в производственной зоне, такие как температура, влажность и уровень пыли, могут влиять на консистенцию литья под давлением. Контролируемая среда сводит к минимуму окисление, поглощение влаги и колебания температуры, которые могут повлиять на текучесть и затвердевание металла. Чистые, стабильные по температуре помещения обеспечивают повторяемые результаты как по размерам, так и по функциональным характеристикам отлитых под давлением компонентов.

| Зона контроля | Влияние на согласованность | Методы мониторинга/управления |

|---|---|---|

| Качество материала | Влияет на текучесть, затвердевание, механические свойства. | Сертификация поставщика, химический анализ, отслеживание партий |

| Дизайн штампа | Контролирует стабильность размеров и компенсацию усадки. | Моделирование FEA, анализ потоков, тестирование прототипов |

| Параметры процесса | Обеспечивает повторяемость наполнения, давления и температуры. | Управление с обратной связью, мониторинг в реальном времени, SPC |

| Управление температурой | Уменьшает коробление и остаточное напряжение | Датчики пресс-формы, контроль канала охлаждения, управление воздушным потоком |

| Инспекция и контроль качества | Проверяет размеры и внутреннюю целостность | КИМ, лазерное сканирование, рентген, ультразвуковой контроль, SPC |

Роль автоматизации и анализа данных

Автоматизация повышает согласованность размеров и производительности за счет уменьшения влияния человеческого фактора и обеспечения мониторинга в режиме реального времени. Датчики, интегрированные с функцией анализа данных, могут обнаруживать незначительные отклонения и соответствующим образом корректировать параметры машины. Петли обратной связи способствуют постоянному совершенствованию, гарантируя, что массовое литье под давлением постоянно соответствует точным спецификациям.

Процедуры после кастинга и их влияние

Термическая обработка, обработка поверхности и снятие напряжений после литья могут улучшить стабильность рабочих характеристик. Эти обработки помогают уменьшить остаточные напряжения, гомогенизировать микроструктуру и стабилизировать размеры. Контролируемая постобработка гарантирует, что все отливки приобретут одинаковые механические и термические свойства перед сборкой или доставкой.

Статистический контроль процессов и постоянное улучшение

Внедрение методов статистического управления процессами помогает отслеживать изменения в ключевых параметрах и функциональных характеристиках. Контрольные карты, индексы возможностей процесса и анализ тенденций поддерживают упреждающую корректировку. Программы непрерывного совершенствования, основанные на производственных данных, уменьшают изменчивость с течением времени и повышают стабильность размеров и характеристик при больших партиях.

Цепочка поставок и отслеживание сырья

Отслеживаемость сырья и компонентов гарантирует, что в производстве используются только проверенные и согласованные исходные материалы. Документированная практика цепочки поставок позволяет выявлять отклонения, вызванные несоответствием материалов. В сочетании с мониторингом в процессе производства отслеживаемость способствует надежной работе отлитых под давлением изделий при их конечном применении.

Координация между проектными, инженерными и производственными группами

Обеспечение согласованности размеров и производительности требует сотрудничества нескольких команд. Инженеры-конструкторы, инженеры-технологи и производственный персонал должны эффективно взаимодействовать для решения потенциальных проблем до и во время массового производства. Раннее выявление критических характеристик, зон допуска и функциональных требований обеспечивает стабильные результаты и снижает производственные риски.

Ключевые факторы стабильности массового производства

Стабильность массового производства отливок под давлением зависит от интеграции контроля материала, проектирования штампов, управления параметрами процесса, контроля температуры, контроля качества и обучения операторов. Каждый элемент способствует минимизации отклонений и обеспечению соответствия компонентов как размерным, так и функциональным характеристикам на протяжении всего производственного цикла. Систематический мониторинг, обратная связь и постоянное совершенствование создают основу для надежного крупномасштабного производства.