Являясь важным компонентом системы двигателя, основная функция автомобиля держатель фильтра заключается в поддержке и фиксации фильтрующего элемента, чтобы гарантировать, что фильтрующий элемент сохраняет устойчивое положение и надежное рабочее состояние во время работы двигателя. Хотя держатель фильтра невелик по размеру, его конструкция и вес оказывают важное влияние на производительность всего автомобиля. В последние годы, в условиях все более строгих мировых требований к топливной эффективности и защите окружающей среды, легкая конструкция держателей автомобильных фильтров стала неизбежной тенденцией.

Основная цель облегченной конструкции:

Повысьте топливную экономичность: легкий держатель фильтра может уменьшить общую массу автомобиля, снизить нагрузку на двигатель и, таким образом, улучшить экономию топлива и снизить выбросы углекислого газа.

Оптимизация динамических характеристик автомобиля. Уменьшение веса кузова автомобиля может улучшить ускорение, эффективность торможения и устойчивость управления, особенно при ускорении, торможении и движении на высоких скоростях. Легкая конструкция может значительно улучшить управляемость автомобиля.

Уменьшите вибрацию автомобиля. Уменьшение веса держателя фильтра может уменьшить передачу вибрации двигателя, уменьшить воздействие на другие части автомобиля и повысить комфорт вождения.

Легкая конструкция держателя фильтра достигается не просто за счет уменьшения количества используемого материала, но требует ряда методов оптимизации проектирования, чтобы гарантировать, что прочность, жесткость и стабильность держателя не пострадают. Ниже приведены некоторые распространенные технологии облегченного проектирования:

(1) Оптимизация выбора материала

Материал является ключевым фактором, влияющим на вес кронштейнов фильтрующих элементов. В традиционных кронштейнах фильтрующих элементов часто используются металлические материалы высокой плотности, такие как сталь или чугун. Хотя эти материалы обладают высокой прочностью и долговечностью, их высокая плотность приводит к тому, что кронштейн фильтрующего элемента становится тяжелым. С развитием легких и высокопрочных материалов в конструкции современных кронштейнов фильтрующих элементов постепенно появилась тенденция к использованию следующих материалов для достижения цели снижения веса:

Алюминиевый сплав: Алюминиевый сплав обладает высокой прочностью и низкой плотностью, примерно на одну треть легче стали, обладает хорошей коррозионной стойкостью и подходит для использования в условиях высоких температур и высоких нагрузок. Алюминиевый сплав позволяет не только эффективно снизить вес кронштейна фильтрующего элемента, но и обеспечить его долговременную стабильность в условиях высоких температур и вибрации двигателя. Благодаря хорошим характеристикам обработки алюминиевого сплава его часто используют при крупномасштабном производстве кронштейнов фильтрующих элементов.

Магниевый сплав: Магниевый сплав имеет меньшую плотность, чем алюминиевый сплав, и является одним из самых легких конструкционных материалов, известных на сегодняшний день. Хотя магниевый сплав не так прочен, как алюминиевый сплав, он может эффективно уменьшить вес кронштейна фильтрующего элемента в некоторых конструкциях, которые не выдерживают чрезмерных нагрузок, а его устойчивость к высоким температурам и коррозии постепенно улучшаются, и он постепенно используется. в автомобильной промышленности.

Композитные материалы. Пластики и композитные материалы из углеродного волокна также являются важными материалами для облегчения конструкции. Высокопрочные пластмассы и композитные материалы легче металлических материалов и могут обеспечить хорошую коррозионную стойкость и усталостную устойчивость. Композитные материалы могут эффективно снизить вес кронштейна фильтрующего элемента, особенно в сценариях применения с низкими требованиями к прочности.

Высокопрочные пластмассы: такие как армированный нейлон, полиэстер и т. д., обладают хорошей прочностью и ударной вязкостью и могут эффективно соответствовать конструктивным требованиям кронштейна фильтрующего элемента. С развитием технологий производства характеристики современных высокопрочных пластмасс становятся все ближе и ближе к металлам и могут обеспечить более высокую гибкость обработки и снижение производственных затрат.

(2) Проект структурной оптимизации

Помимо выбора материалов, конструктивная конструкция кронштейна фильтрующего элемента также является ключом к достижению легкого веса. За счет оптимизации конструкции конструкции можно сократить ненужный расход материала, сохранив при этом прочность и жесткость кронштейна. Общие методы структурной оптимизации включают в себя:

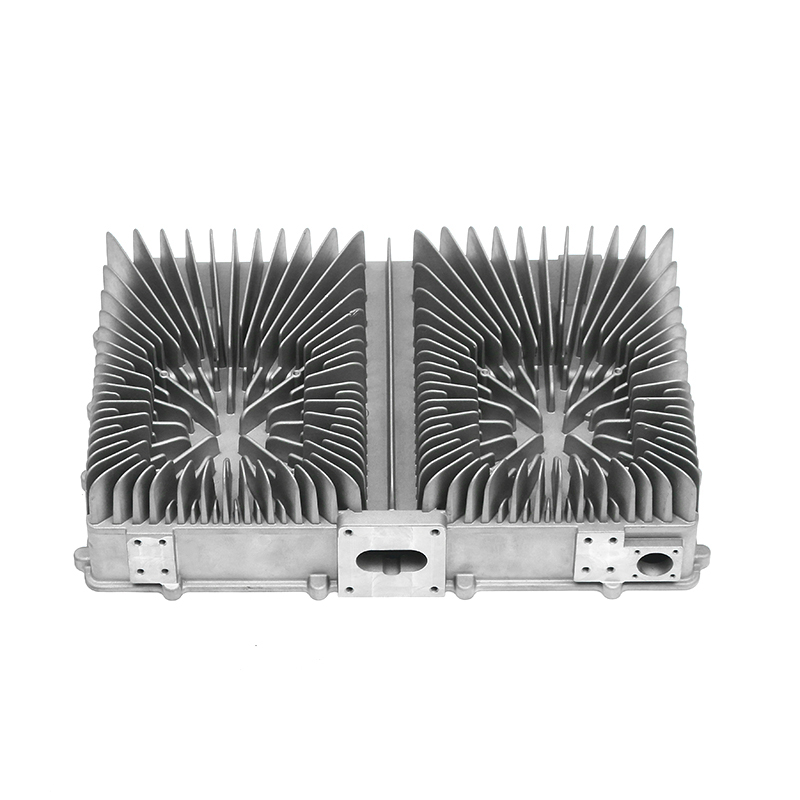

Конструкция с полой структурой: Полая конструкция является распространенным методом облегченной конструкции. Спроектировав полость внутри кронштейна фильтрующего элемента, можно не только сократить использование материалов, но и уменьшить общий вес. Полая конструкция может эффективно снизить вес кронштейна без ущерба для его прочности и жесткости и подходит для конструкции кронштейнов фильтрующих элементов, требующих более высокой несущей способности. Полая конструкция обычно подвергается точному механическому анализу, чтобы гарантировать, что прочность кронштейна не сильно пострадает при уменьшении веса.

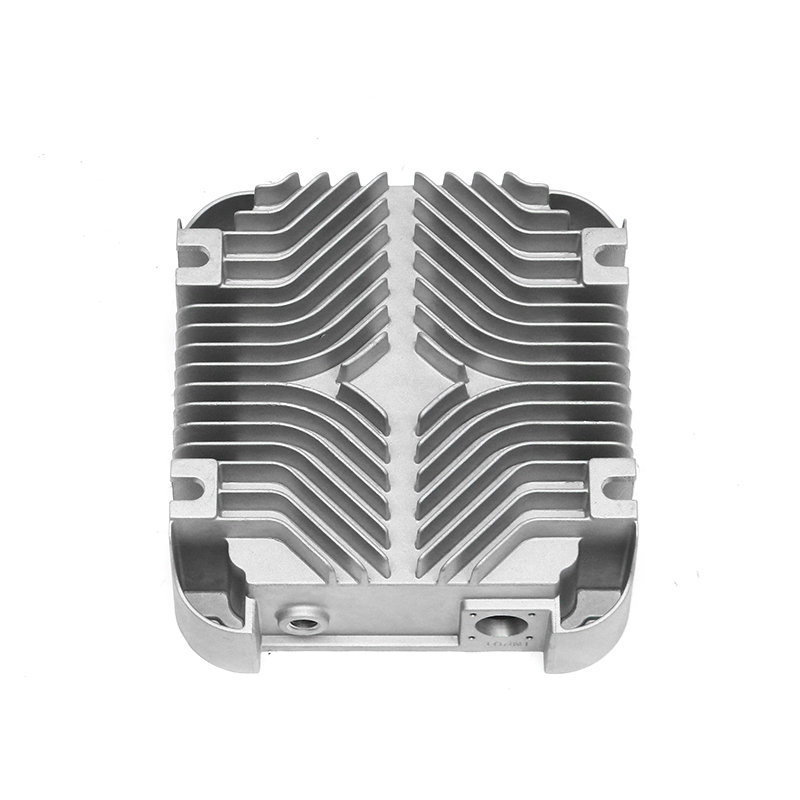

Конструкция ребер: конструкция ребер или ребер может эффективно повысить жесткость и прочность кронштейна фильтрующего элемента и предотвратить деформацию кронштейна при высокой нагрузке и вибрации. Конструкция ребра обычно имеет разумную геометрическую форму, чтобы сконцентрировать материал в области, которая должна выдерживать большую нагрузку, тем самым сокращая использование материалов и обеспечивая при этом прочность кронштейна.

Конструкция сетчатой структуры: сетчатая структура используется для разделения конструкции кронштейна на несколько небольших блоков. Разумно спроектировав форму и толщину каждого небольшого блока, можно оптимизировать распределение материалов для достижения цели снижения веса. Этот структурный дизайн обычно сочетается с современными инженерными технологиями, такими как анализ методом конечных элементов (FEA), чтобы гарантировать оптимально сбалансированное использование материалов в каждом блоке.

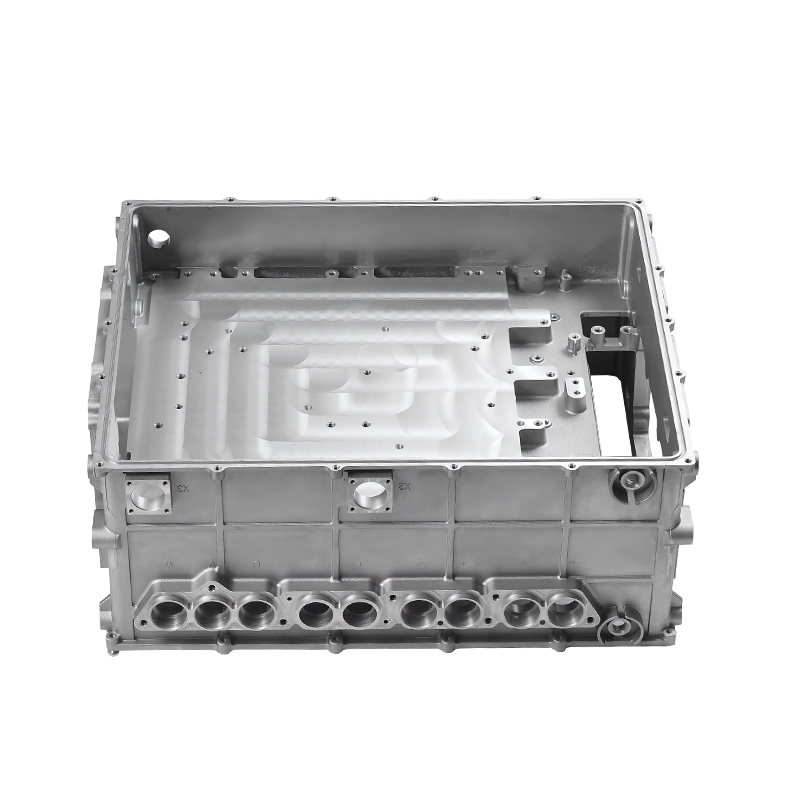

Интегрированная конструкция: для сборки традиционных кронштейнов фильтрующих элементов часто требуется несколько деталей. Благодаря интегрированному дизайну функции нескольких частей можно объединить в общую конструкцию, тем самым уменьшая количество деталей и сложность соединения и сборки. Интегрированная конструкция не только снижает вес, но и повышает эффективность производства, позволяет уменьшить контактное трение между деталями и снизить вероятность отказов.

Оптимизация метода подключения: соединительная часть кронштейна фильтрующего элемента является важной частью конструкции. За счет оптимизации метода соединения, например, сварки, клепки или устройств быстрого соединения, можно уменьшить сложность и количество деталей кронштейна. Кроме того, использование легких разъемов или встроенных соединительных компонентов может эффективно снизить общий вес.