Введение в литье под давлением и корпуса двигателей

Литье под давлением — широко применяемый производственный процесс, позволяющий производить металлические детали точных размеров и сложной геометрии. В области электрических и автомобильных двигателей для изготовления корпусов двигателей часто используется литье под давлением. Корпус служит одновременно защитным кожухом и опорой конструкции, а это означает, что его прочность и долговечность имеют решающее значение для общей производительности двигателя. С ростом внедрения новых энергетических систем использование литье под давлением корпуса двигателя новой энергии стал более заметным. Понимание того, как процесс литья под давлением влияет на механические свойства, необходимо для выбора подходящих методов изготовления долговечных корпусов.

Выбор материала при литье под давлением

Прочность и долговечность литых корпусов двигателей начинаются с выбора материалов. Обычно используемые сплавы включают алюминий, магний и цинк, каждый из которых имеет определенные преимущества с точки зрения соотношения прочности и веса, коррозионной стойкости и теплопроводности. Для литье под давлением корпуса двигателя новой энергии Алюминиевые сплавы часто предпочитаются из-за их легкости и способности рассеивать тепло. Выбор материала напрямую влияет как на прочность на разрыв, так и на усталостную прочность конечного компонента. Выбор правильного сплава гарантирует, что корпус двигателя сможет выдерживать механические нагрузки, термические нагрузки и воздействие окружающей среды в течение длительного периода времени.

Формирование микроструктуры при литье под давлением

Литье под давлением влияет на микроструктуру металлов таким образом, что это напрямую влияет на прочность и долговечность. Высокая скорость охлаждения внутри матрицы способствует образованию мелкозернистой структуры, что обычно повышает механическую прочность. Однако, если не контролировать параметры, могут возникнуть такие дефекты, как пористость, холодное закрытие или неполное заполнение. Эти дефекты могут снизить сопротивление усталости и создать потенциальные слабые места в корпусе двигателя. Современный литье под давлением корпуса двигателя новой энергии часто включает в себя передовые методы, такие как вакуумное литье под давлением, для уменьшения пористости и достижения более высокой структурной целостности.

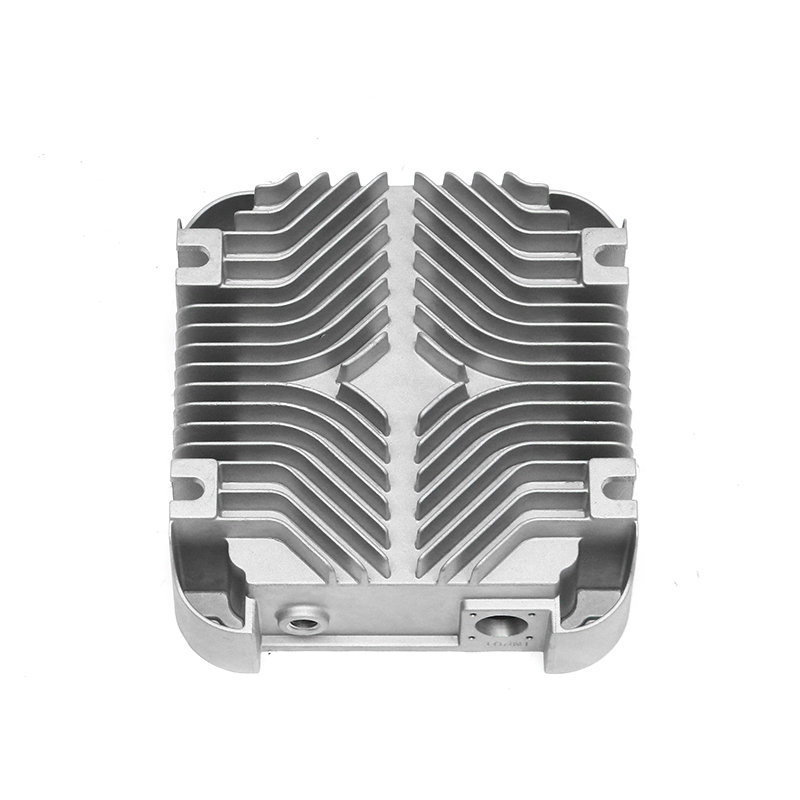

Точность размеров и качество поверхности

Литье под давлением ценится за его способность производить компоненты точных размеров и гладких поверхностей. Для корпусов двигателей точность размеров обеспечивает правильную сборку с другими компонентами двигателя, такими как статоры и роторы. Качество гладкой поверхности снижает необходимость последующей обработки и повышает коррозионную стойкость за счет устранения неровностей поверхности, на которых может начаться окисление. Однородность, достигаемая методом литья под давлением, также улучшает распределение напряжений по корпусу, что способствует длительной долговечности в условиях циклических нагрузок.

Характеристики механической прочности

Прочность литого корпуса двигателя измеряется прочностью на растяжение, прочностью на сжатие и сопротивлением усталости. По сравнению с другими методами производства, такими как литье в песчаные формы, литье под давлением обычно позволяет получить детали с более высокой механической прочностью благодаря более мелкозернистой структуре и лучшему контролю над потоком материала. В литье под давлением корпуса двигателя новой энергии Эти прочностные характеристики имеют решающее значение, поскольку двигатели в электромобилях или системах возобновляемой энергетики часто работают с высоким крутящим моментом и переменными нагрузками. Обеспечение достаточной прочности позволяет корпусу сохранять структурную целостность без деформации.

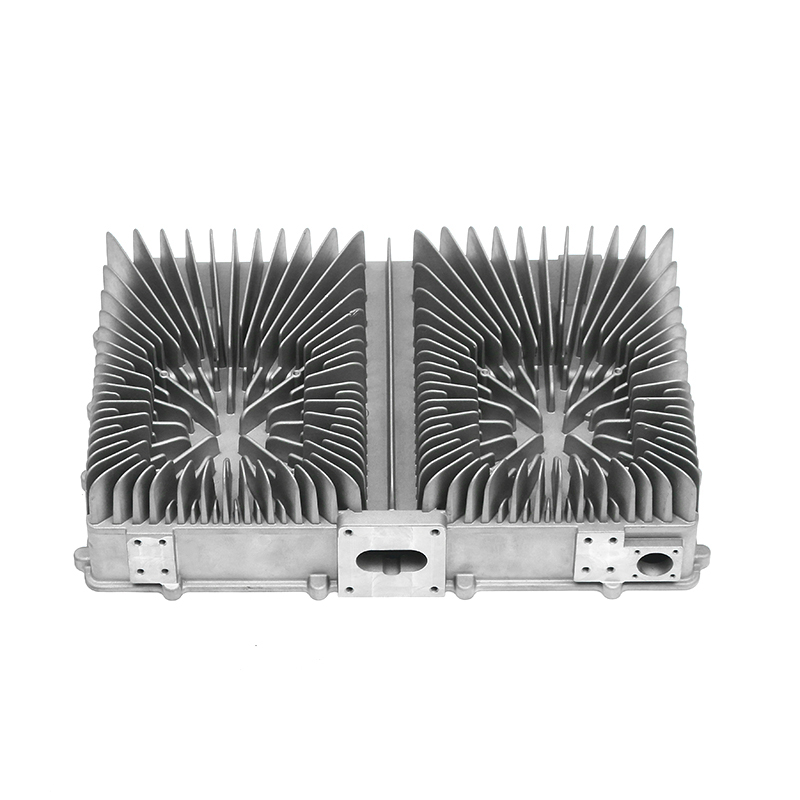

Долговечность при термическом напряжении

Корпуса двигателей испытывают значительные термические нагрузки из-за непрерывной работы и тепла, выделяемого компонентами двигателя. Литые корпуса, особенно изготовленные из алюминиевых сплавов, обеспечивают хорошую теплопроводность, что помогает эффективно рассеивать тепло. Эта характеристика предотвращает локальный перегрев и снижает термическую усталость. В приложениях, включающих литье под давлением корпуса двигателя новой энергии Эффективное управление температурным режимом является ключевым фактором обеспечения долгосрочной долговечности как корпуса, так и двигателя в целом.

Влияние пористости на долговечность

Одной из распространенных проблем при литье под давлением является пористость, которая возникает из-за захваченного газа или усадки во время затвердевания. Пористость может значительно снизить как прочность, так и долговечность, создавая слабые места, где могут возникнуть трещины под действием механического или термического напряжения. Чтобы смягчить это, используются такие методы, как вакуумное литье под давлением и оптимизированные литниковые системы. Уменьшение пористости особенно важно в литье под давлением корпуса двигателя новой энергии , где ожидается высокая эффективность и длительный срок службы в сложных условиях эксплуатации.

Сравнение с другими методами производства

В следующей таблице показаны различия между литьем под давлением и другими методами, такими как литье в песчаные формы или ковка, с точки зрения свойств корпуса двигателя.

| Свойство | Литье под давлением | Литье в песок | Ковка |

|---|---|---|---|

| Точность размеров | Высокая точность, минимальная механическая обработка | Низкая точность, требует доводки | Высокая точность после обработки |

| Механическая прочность | От умеренного до высокого, в зависимости от сплава | Умеренная, более крупнозернистая структура | Очень высокий благодаря мелкозернистой структуре |

| Скорость производства | Быстро и подходит для массового производства | Медленно, подходит для небольших партий. | Медленнее и менее гибко для сложных форм. |

| Поверхностная обработка | Гладкая, минимальная постобработка | Грубый, требует доводки | Хорошо, возможно, еще потребуется полировка |

Усталостная устойчивость в условиях эксплуатации

Корпуса двигателей подвергаются повторяющимся циклам вибрации и колебаний нагрузки. Литье под давлением влияет на сопротивление усталости, контролируя микроструктуру и качество поверхности. Когда пористость и включения сведены к минимуму, литые корпуса демонстрируют повышенную усталостную прочность по сравнению с деталями, отлитыми традиционным способом. В литье под давлением корпуса двигателя новой энергии Усталостные характеристики имеют решающее значение, поскольку ожидается, что двигатели будут работать без сбоев в течение длительных интервалов между техническим обслуживанием. Правильная конструкция и контроль качества во время литья под давлением напрямую увеличивают усталостную долговечность.

Коррозионная стойкость и защитные покрытия

Хотя сплавы, используемые при литье под давлением, часто обладают присущей им коррозионной стойкостью, условия окружающей среды все же могут создавать проблемы. Воздействие влаги, соли или химикатов может со временем привести к разрушению материала корпуса. Для продления срока службы обычно применяются такие обработки поверхности, как анодирование, порошковое покрытие или покраска. Для литье под давлением корпуса двигателя новой энергии Эти покрытия не только улучшают устойчивость к коррозии, но также повышают эстетические качества и ценность бренда для производителей.

Экономичность и долговечность

Литье под давлением обеспечивает экономическую выгоду для крупномасштабного производства благодаря высокой эффективности и снижению требований к механической обработке. Однако достижение максимальной долговечности часто требует дополнительных процессов, таких как вакуумное литье под давлением, термообработка или отделка поверхности, что может увеличить затраты. Баланс между экономической эффективностью и долговечностью должен быть установлен на основе требований применения. Например, литье под давлением корпуса двигателя новой энергии Использование в электромобилях может оправдать более высокие производственные затраты из-за необходимости увеличения срока службы и надежности.

Контроль качества при литье под давлением

Контроль качества необходим для обеспечения соответствия корпусов двигателей, отлитых под давлением, требованиям долговечности. Методы неразрушающего контроля, такие как рентгеновский контроль, ультразвуковой контроль и дефектоскопия, используются для обнаружения пористости, трещин или пустот. Регулярный мониторинг параметров процесса, таких как температура, скорость впрыска и давление, помогает поддерживать стабильность производства. Для литье под давлением корпуса двигателя новой энергии Строгий контроль качества гарантирует, что корпуса смогут выдерживать жесткие условия современных энергетических и транспортных систем.

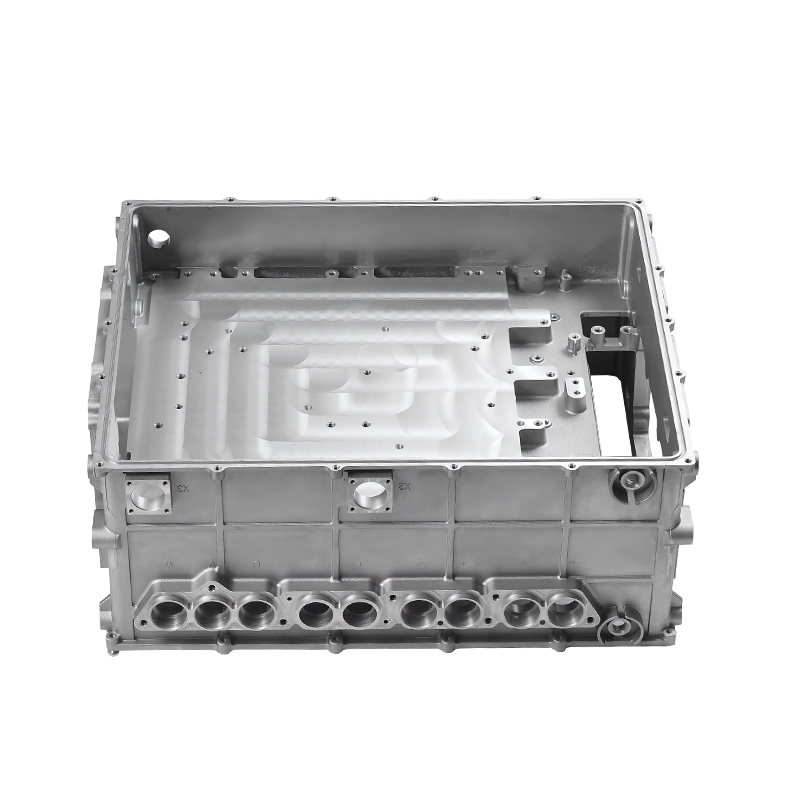

Приложения в новых энергетических системах

Растущее внедрение возобновляемых источников энергии и электромобилей привело к увеличению спроса на надежные корпуса двигателей. Литье под давлением корпуса двигателя новой энергии широко используется в приводных двигателях электромобилей, ветряных турбинах и промышленных системах хранения энергии. Прочность и долговечность, достигнутые благодаря оптимизированным процессам литья под давлением, гарантируют, что эти корпуса могут соответствовать высоким требованиям к производительности, сохраняя при этом длительный срок службы. Эта тенденция подчеркивает важность литья под давлением для продвижения энергоэффективных технологий во всем мире.