В современном производстве эффективность и стабильность являются двумя незаменимыми целями в производственном процессе, особенно в полях штамповки металла, формировании автомобильных деталей, листовом металле домашнего прибора и т. Д., Которые выдвигают более строгие требования к непрерывной эксплуатации форм. Как одно из ключевых инструментов, производительность Точные плесени В непрерывных производственных линиях непосредственно влияет на управление битами и эффективность выходной системы всей цепочки продукта.

Структура форм с точностью обрезки обычно разработана точно, объединяющая несколько функциональных модулей, таких как руководство, позиционирование, удары и разгрузка, чтобы обеспечить точное и быстрое выполнение каждого действия обрезки. В условиях с высоким количеством нож, плесени необходимо выдерживать частые изменения нагрузки и амортизаторы движения, что требует не только хорошей механической прочности самой плесени, но и достаточной жесткости и долговечности. Материал из производства пресс-формы обычно использует сплавную сталь с высокой вязкостью и высокой износостойкой стойкостью и укрепляется путем термической обработки для улучшения срока службы и размерной стабильности плесени при длительной непрерывной работе.

Чтобы адаптироваться к высокочастотным операциям, движущиеся соответствующие части плесени, такие как направляющие штифты, направляющие рукава, ползунки и т. Д., Должны также обеспечить плавную смазку и точное соответствие, чтобы избежать чрезмерного износа или изменений зазора, которые приводят к снижению точности обрезания. Кроме того, устройство разгрузки также должно иметь достаточную устойчивость и скорость отклика, чтобы обеспечить завершение полного цикла обрезки за короткое время и оставить достаточно места для следующей заготовки. Эта эффективная способность цикла часто является важной технической основой для автоматизированных производственных линий с высоким ими.

В практических применениях формы с точностью обрезки часто используются в сочетании с высокоскоростными штучками или автоматическими системами кормления, чтобы сформировать стабильный и контролируемый режим работы удара. Чтобы предотвратить тепловое расширение, усталостные трещины или незначительные деформации, вызванные длительной непрерывной работой, анализ тепловых напряжений и моделирование динамической нагрузки включены в форму в начале конструкции. Моделируя условия силы и вибрации формы на разных частотах, производитель усиливает структуру уязвимой области или заранее оптимизирует выбор материала, тем самым улучшая стабильность производительности всей системы плесени в высокочастотной работой.

В дополнение к надежности аппаратной структуры, рабочая режим с высоким ножом также удовлетворяет высокие требования к точности обработки формы. Только когда гарантирована точность ключевых деталей, таких как лезвие, контур обрезки и нажающая поверхность, может ли плесень сохранить постоянное качество обрезки во время быстрой работы. Незначительные отклонения в деталях могут привести к расширению отклонений готового продукта после долгосрочной повторной работы и даже вызвать такие проблемы, как вибрация оборудования и заклиние плесени. Следовательно, во время процесса обработки и сборки, производительность изготовления каждого набора точных форм для обрезки строго контролируется, чтобы гарантировать, что они все еще могут работать стабильно при высокоскоростной работе.

Чтобы продлить срок службы плесени в высокочастотной среде, некоторые компании также применяют устойчивое покрытие на поверхности плесени или регулярно организуют циклы технического обслуживания, чтобы снизить риск простоя, измельчая и заменив детали для ношения. Кроме того, некоторые интеллектуальные системы плесени также оснащены датчиками для мониторинга температуры плесени, времени воздействия или износа, и напоминают пользователям выполнять вмешательство по техническому обслуживанию, прежде чем достичь установленного порога, чтобы избежать внезапных сбоев, влияющих на производственный ритм.

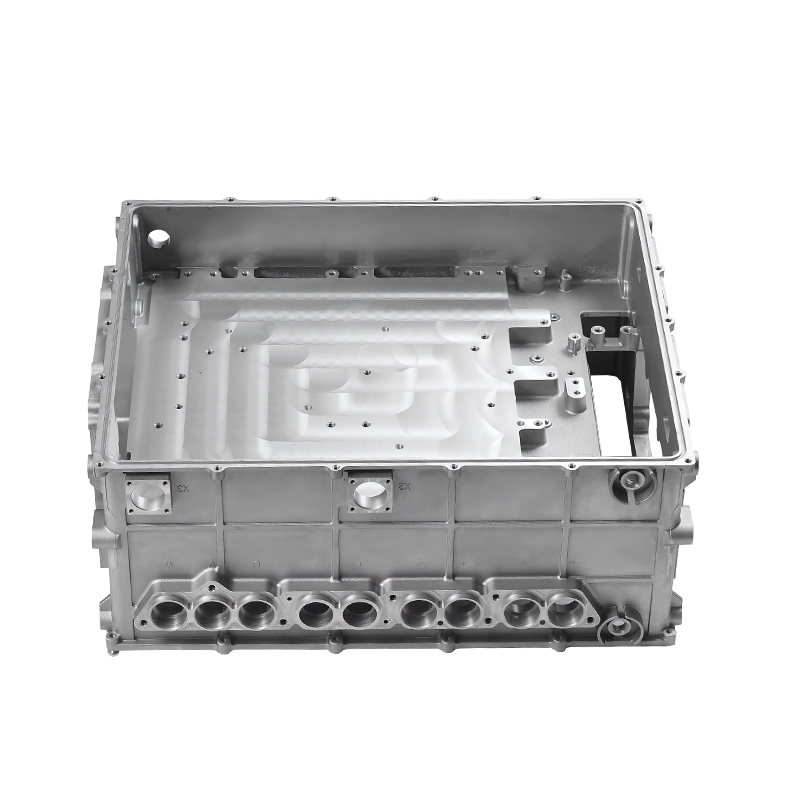

Рекомендуемые продукты

Продукты известных предприятий пользуются большим доверием пользователей.