Технология анодирования является важным и широко используемым методом обработки поверхности изделий. литье под давлением корпуса двигателя новой энергии в литье под давлением корпуса двигателя новой энергии. Процесс анодирования является детальным и сложным. Способен образовывать на поверхности корпуса двигателя плотную и твердую пленку оксида алюминия, значительно улучшающую коррозионную стойкость, износостойкость и декоративность корпуса.

Предварительная подготовка

Очистка и обезжиривание: поместите отлитую деталь в специальное чистящее оборудование и используйте чистящее или обезжиривающее средство, чтобы тщательно удалить масло, жир, пыль и другие загрязнения с поверхности. Этот шаг имеет решающее значение, поскольку любые остатки могут повлиять на формирование и качество последующего анодированного слоя.

Щелочная промывка и полировка. После очистки отлитую деталь необходимо промыть щелочной водой для дальнейшего удаления естественной оксидной пленки и следов металлических загрязнений с поверхности. После щелочной промывки поверхность становится более гладкой и однородной путем полировки и подготовки к анодированию.

Анодирование

Подготовка электролизера: Очищенная отливка используется в качестве анода и помещается в электролизер, заполненный электролитом. Электролит обычно состоит из кислых растворов, таких как серная кислота и щавелевая кислота. Конкретный состав и концентрацию необходимо определять в зависимости от материала, отлитого под давлением, и характеристик требуемого оксидного слоя.

Подайте напряжение и ток: после включения питания к электролитической ячейке подаются определенное напряжение и ток. Под действием электрического поля атомы алюминия на поверхности отливки реагируют с ионами кислорода в электролите, образуя пленку оксида алюминия. В этом процессе необходимо строго контролировать такие параметры, как напряжение, плотность тока и температура, чтобы обеспечить качество и толщину оксидного слоя.

Контроль времени окисления: В соответствии с требуемой толщиной оксидного слоя и требованиями к производительности установите подходящее время окисления. Продолжительность времени окисления напрямую влияет на толщину и плотность оксидного слоя. Вообще говоря, чем дольше время окисления, тем толще оксидный слой, но слишком длительное время окисления может привести к растрескиванию или отслоению оксидного слоя.

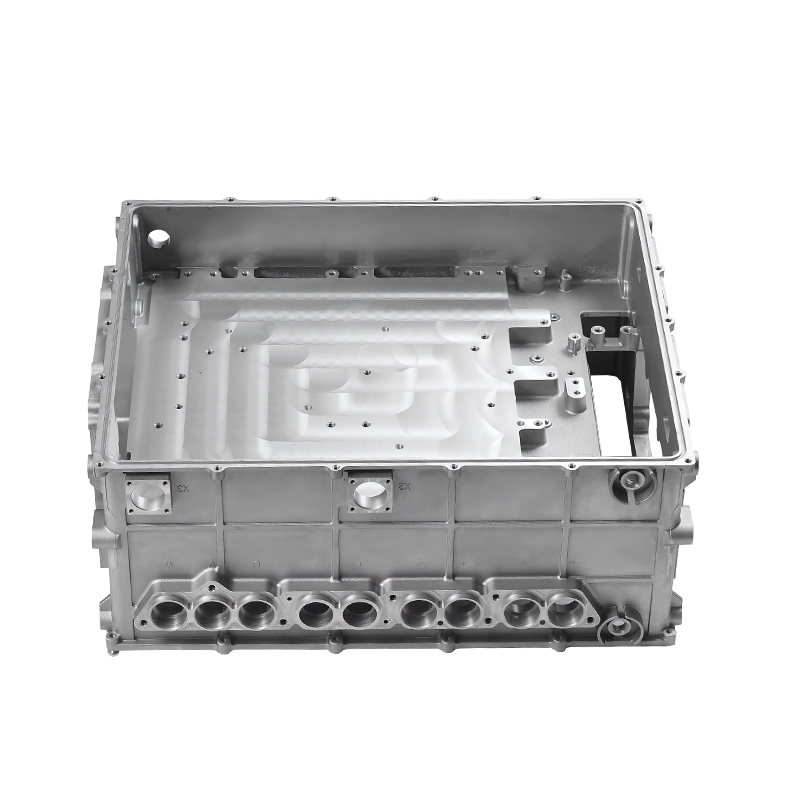

Рекомендуемые продукты

Продукты известных предприятий пользуются большим доверием пользователей.