Традиционные производственные процессы для Корпус двигателя новой энергии в основном полагаются на такие методы, как литье под давлением и экструзионное формование. Эти процессы хорошо работают в массовом производстве, но имеют определенные ограничения при работе с небольшими партиями и производством сложной конструкции. Технология 3D-печати с ее преимуществами отсутствия форм и высокой гибкостью обеспечивает новое решение для реализации мелкосерийного производства и создания сложных конструкций.

Ningbo Fenda сочетает технологию 3D-печати с традиционными технологиями обработки, чтобы повысить гибкость производства корпусов двигателей новой энергии и значительно сократить цикл разработки продукта. Такое комбинированное применение процессов позволяет компании быстрее реагировать на потребности клиентов и предоставлять им более инновационные продукты и услуги.

Технология 3D-печати позволяет Ningbo Fenda быстро создавать прототипы корпусов двигателей новой энергии и проверять рациональность и осуществимость конструкции. В традиционных процессах от проектирования до изготовления пресс-формы и проверки прототипа часто проходят недели или даже месяцы. С появлением 3D-печати этот цикл значительно сократился, и прототип можно создать максимум за несколько дней.

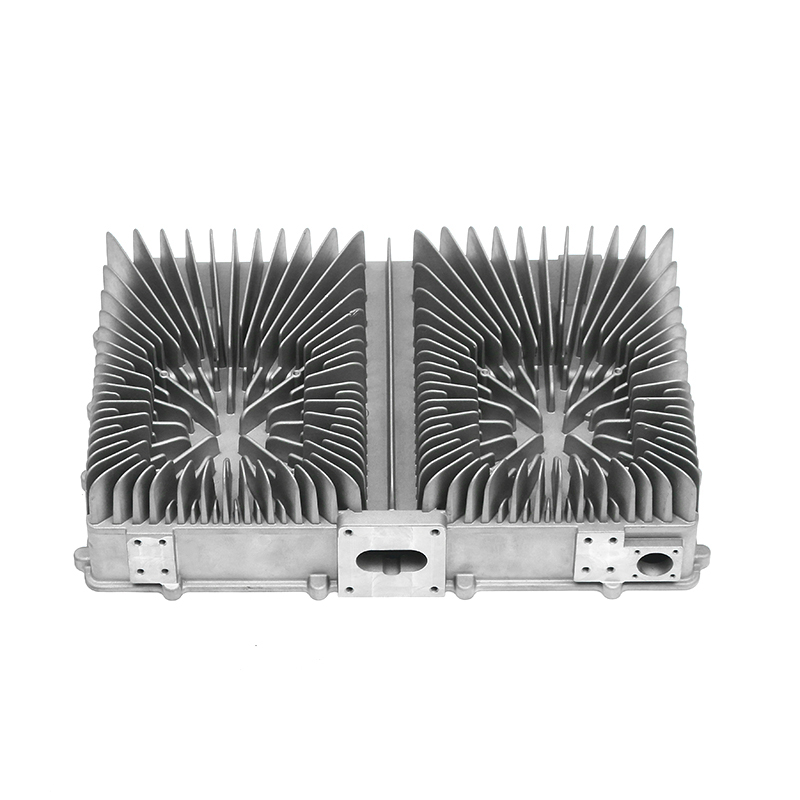

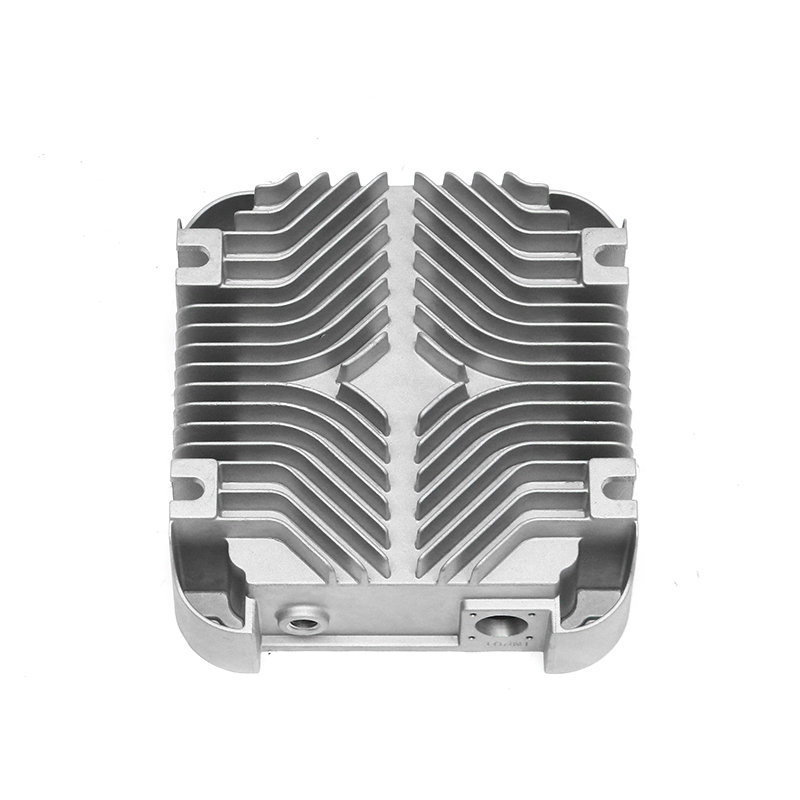

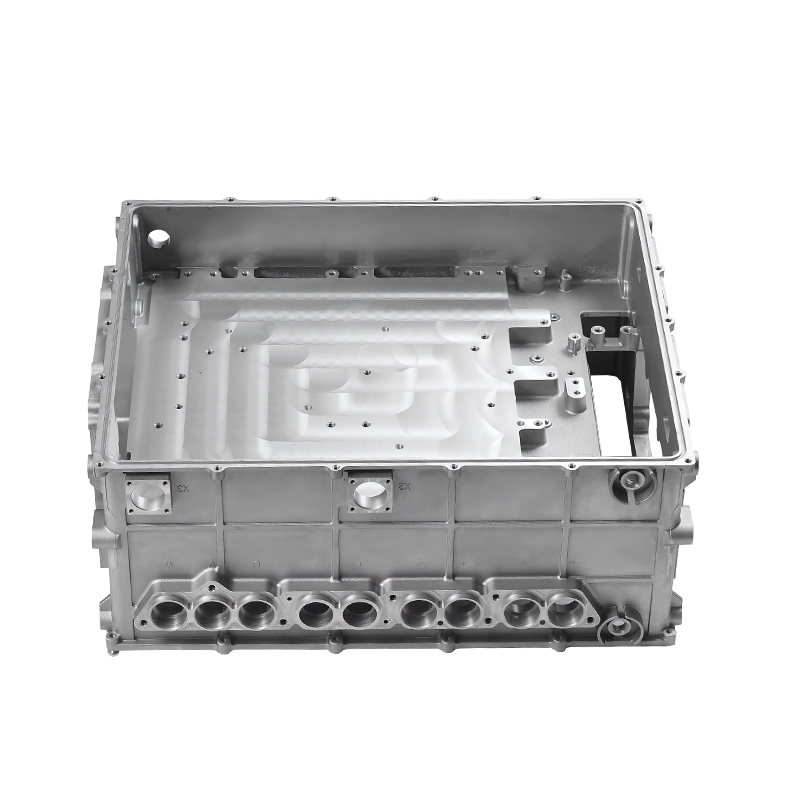

Корпус двигателя New Energy должен иметь превосходные характеристики рассеивания тепла и механическую прочность, что обычно требует сложной конструкции внутренней конструкции. Традиционные процессы могут быть ограничены проектированием пресс-форм и технологией обработки при реализации этих сложных структур, в то время как технология 3D-печати позволяет легко реализовать сложные внутренние структуры и еще больше улучшить характеристики продукта.

При мелкосерийном производстве или производстве по индивидуальному заказу затраты на пресс-формы составляют значительную долю. Технология 3D-печати не требует форм и может быть напечатана напрямую в соответствии с проектными данными, что позволяет эффективно снизить производственные затраты. Это преимущество особенно важно на этапах исследований и разработок, а также мелкосерийного опытного производства корпусов новых энергетических двигателей.

Компания Ningbo Fenda успешно применила метод производства, сочетающий 3D-печать с традиционными процессами, в проекте разработки корпуса двигателя для новой модели энергетического автомобиля. В начале проекта компания быстро проверила дизайн корпуса с помощью технологии 3D-печати, избегая потерь времени и средств, вызванных ошибками проектирования пресс-форм в традиционных процессах.

После завершения проверки прототипа компания Ningbo Fenda применила традиционную технологию литья под давлением для массового производства, чтобы обеспечить стабильность и надежность продукции. Такое сочетание процессов повысило эффективность разработки проекта и сэкономило клиентам массу затрат на разработку.

В целях дальнейшего повышения эффективности производства и качества корпусов новых энергетических двигателей компания Ningbo Fenda активно внедряет интеллектуальные производственные технологии. В автоматизированной производственной линии сочетание 3D-печати и традиционных процессов обеспечивает бесшовное соединение, а интеллектуальное управление достигается на всем процессе, от проектирования прототипа до массового производства.

Компания также внедрила интеллектуальное испытательное оборудование для мониторинга и анализа данных каждого производственного звена в режиме реального времени, чтобы гарантировать точность и согласованность продукта во время обработки. Эта интеллектуальная производственная модель повысила эффективность производства компании и снизила производственные затраты, обеспечив компании больше преимуществ в условиях жесткой рыночной конкуренции.

С непрерывным ростом рынка транспортных средств на новых источниках энергии растет и спрос на корпуса двигателей, работающих на новых источниках энергии. Ningbo Fenda успешно реализовала множество проектов клиентов благодаря инновационному методу производства, сочетающему 3D-печать с традиционными процессами, предоставляя клиентам более гибкую и конкурентоспособную продукцию.

В будущем, с развитием технологии материалов для 3D-печати и популяризацией интеллектуальных производственных технологий, процесс производства корпусов двигателей с новой энергией станет более зрелым.